En busca de una manera de mejorar el sistema de ingenieros de inyección distribuida han llegado a la conclusión de que es mejor ponerlo directamente en los cilindros para optimizar la combustión del combustible, no el colector de admisión. Esta idea ha llevado a la aparición de una nueva generación de sistemas de inyección. Historial de inyección directa de combustible Historial de inyección directa de combustible

Historial de inyección directa de combustible

El inventor del sistema de inyección directa se considera el ingeniero francés y el industrial del automóvil Leon Levassan. Ha instalado el primer sistema de este tipo en el motor de aviones V8 como piloto, con el fin de resolver el principal problema de los motores de combustión interna de autoconducción -violaciones al trabajo de la inyección en el momento del golpe-. En 1907, el motor estaba equipado con la Antoinette VII.

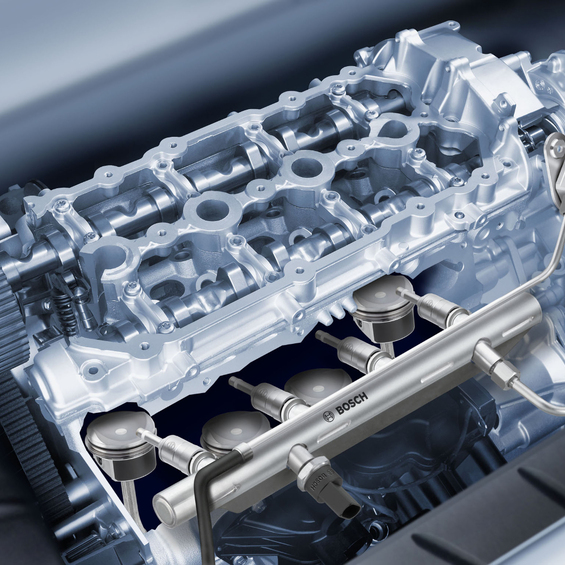

El primer sistema de inyección directa fue desarrollado por Bosch, y fue instalado por primera vez en autos de las ya extintas marcas alemanas Goliat y Gutbrod en 1952.

En los años setenta alimentadas por la crisis del combustible, AMC ha desarrollado su propio sistema de inyección directa, que posteriormente fue equipado con motores de coche del mismo nombre. El sistema se ha llamado SCFI. Alrededor de los mismos años, Ford produjo su propio desarrollo llamado ProCo.

En la industria moderna del automóvil, primero promovió activamente la inyección directa de Mitsubishi en 1996

Los sistemas tenían una serie de deficiencias y, tras el final de la crisis, cayó el interés por la inyección directa. La siguiente ola de desarrollo fue a mediados de los noventa.

El primero promovió activamente la inyección directa de Mitsubishi en 1996 mediante la instalación de GDI en un motor 4G93 Galant de cuatro cilindros.

En 2000, fue probablemente el sistema de inyección directa más famoso del grupo Volkswagen-Audi

Toyota ha lanzado su propio sistema D4 al mercado nacional japonés en 1998. En 1999, se introdujo el sistema Renault IDE.

En 2000, se introdujo el sistema FSI (y TFSI en el caso del motor de la turbina) Volkswagen-Audi.

En el futuro, todos los mayores productores del mundo presentaron sus sistemas de una forma u otra. La inyección directa sigue siendo un tema muy relevante en vista del interés en el ahorro y los estrictos estándares ambientales en los automóviles modernos.

Cómo funciona la inyección directa de combustible

La inyección directa es una especie de inyección distribuida utilizada en los motores de combustión interna de dos tiempos y cuatro tiempos más avanzados.

El sistema fue ampliamente distribuido en motores diesel modernos, ya que el combustible diesel es más pesado que la gasolina, y el problema de la optimización de la combustión es más relevante.

En los sistemas de inyección directa, el combustible se acumula por primera vez en la línea de alta presión (mayor que en los sistemas de inyección ordinarios) y luego por inyectores inyectores se inyectan directamente en los cilindros, es decir, en la cámara de combustión, donde el aire ya está golpeado.

En inyección directa, la mezcla combustible-aire se empobrece intencionalmente, lo que contribuye a la eficiencia del motor. Al mismo tiempo, el problema de la reducción de la capacidad se resuelve mediante la pulverización más eficiente del combustible. Una y la misma cantidad de combustible, dependiendo del tamaño de la pulverización, la pulverización cuando la pulverización es diferente. Pequeñas gotas, mezcladas con el aire, forman una niebla en la cámara de combustión, en la que la llama se propaga uniformemente. El combustible en dicha pulverización se quema casi sin el residuo, y los productos de combustión apenas quedan. En esta combustión, la dosis más baja del combustible da el mismo calor que la dosis alta para rociar con gotas relativamente grandes. El reciente estudio sobre la optimización de la combustión ha continuado. El área más prometedora es el desarrollo de la inyección post-secundaria. El combustible en la inyección post-secundaria cae en la cámara de combustión con muy pocos intervalos. Este algoritmo llevó a la optimización adicional de la combustión de combustible.

La única falta de inyección directa es la complejidad del diseño y el aumento del coste de los componentes. Los productores tienen que depurar el sistema después del inicio de las ventas

El ahorro adicional se consigue mediante la dosificación precisa del combustible y la apertura de las boquillas en un momento determinado. Gracias al control informático, el momento y el periodo de apertura de las boquillas pueden variar rápidamente en función de la carga del motor actual.

Los sistemas de inyección directa se centran en la dosificación del combustible, por lo que el papel del acelerador en la composición de la mezcla se va eliminando gradualmente. De hecho, en sistemas como Valvestronic, VVEL, Nissan, Valvatic, Toyota o Fiat MultiAir, la válvula reguladora ha dejado de ser el principal instrumento que regula el flujo de aire hacia la cámara de combustión. Además del sistema de dosificación de combustible, la función del acelerador ha sido tomada en parte por el sistema de control inteligente de las fases de distribución del gas.

La inyección directa de la gasolina y el motor diesel se acerca más juntos de una manera constructiva

El uso de la inyección directa de combustible ha permitido la introducción de diferentes programas de inyección y control de encendido para controlar el funcionamiento del régimen en los modos principales, generalmente a una velocidad de tres ralentí (y cerca de ellos), el tráfico bajo carga pesada, y el movimiento de carga pequeña. En cada uno de estos modos, la cantidad de combustible en la mezcla varía. En el modo de mezcla deliberadamente agotada, se logra la mayor eficiencia, en el empuje estequiométrico (es decir, cercano al óptimo) positivo con la carga promedio, en el motor de fuerza desarrolla potencia máxima. Durante la conducción, la unidad de control del motor cambia constantemente estos modos, dependiendo de la situación.

Regímenes de inyección directa

El modo magro se utiliza cuando la carga del motor es mínima, con velocidad constante o decreciente.

Relación normal, denominada estequiométrica (óptima) de masa de aire y gasolina en la cámara de combustión necesaria para el encendido y combustión de la mezcla combustible-aire-14.7:1. Sin embargo, en las situaciones descritas anteriormente, es decir, cuando la velocidad del motor es rápida o poco a poco se ralentiza, se puede hacer sin dañar el motor a favor de menos combustible. Así, en la mezcla agotada, la cantidad de aire puede alcanzar los 65 (y a veces más) por una parte del combustible.

El complejo sistema de inyección directa aumenta la probabilidad de fallo. La retirada de vehículos equipados con este tipo de inyección

Se utilizará el régimen estequiométrico si la carga constante en el motor es constante. En este modo, el aire y el combustible se mezclan en una proporción ideal, lo que contribuye a la combustión completa.

El contenido de combustible de la mezcla ha sido ligeramente superado en modo forzado. Esto contribuye al desarrollo de la capacidad máxima, que es útil, por ejemplo, para un coche cargado en una montaña.