In cerca di un modo per migliorare il sistema di ingegneri a iniezione distribuita sono giunti alla conclusione che è meglio metterlo dritto nei cilindri per ottimizzare la combustione del carburante, non il collettore di aspirazione. Questa idea ha portato all'emergere di una nuova generazione di sistemi di iniezione. Storia dell'iniezione diretta di carburante Storia dell'iniezione diretta di carburante

Storia dell'iniezione diretta di carburante

L'inventore del sistema di iniezione diretta è considerato l'ingegnere e l'industriale francese Leon Levassan. Ha installato il primo sistema di questo tipo sul motore V8 come pilota, al fine di risolvere il problema principale dei motori a combustione interna autoportanti - violazioni del lavoro di iniezione al momento del colpo di stato. Nel 1907 il motore era dotato di Antoinette VII.

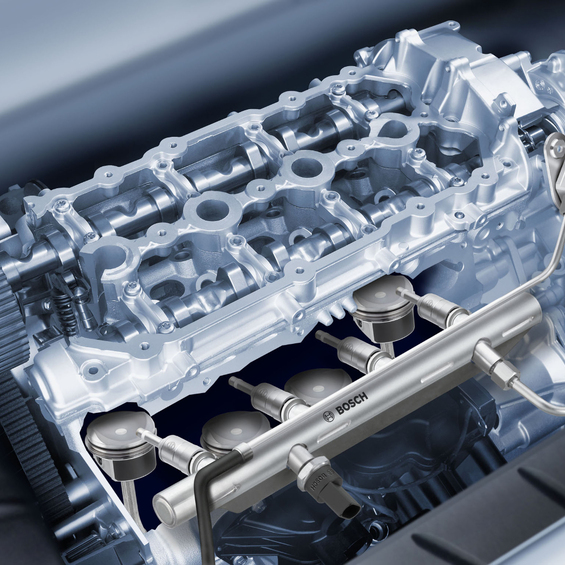

Il primo sistema di iniezione diretta è stato sviluppato da Bosch, ed è stato installato per la prima volta sulle auto degli ormai defunti marchi tedeschi Golia e Gutbrod nel 1952.

Negli anni settanta alimentati dalla crisi del carburante, AMC ha sviluppato il proprio sistema di iniezione diretta, che è stato successivamente equipaggiato con motori di auto dello stesso nome. Il sistema è stato chiamato SCFI. Intorno agli stessi anni, Ford ha prodotto il proprio sviluppo chiamato ProCo.

Nell'industria automobilistica moderna, prima attivamente promossa l'iniezione diretta di Mitsubishi nel 1996

I sistemi avevano una serie di carenze e, dopo la fine della crisi, è caduto l'interesse per l'iniezione diretta. La prossima ondata di sviluppo era la metà degli anni Novanta.

Il primo ha promosso attivamente l'iniezione diretta di Mitsubishi nel 1996 installando GDI su un motore 4G93 Galant quattro cilindri.

Nel 2000 è stato probabilmente il più famoso sistema di iniezione diretta del gruppo Volkswagen - Audi

Toyota ha rilasciato il proprio sistema D4 al mercato interno giapponese nel 1998. Nel 1999 è stato introdotto il sistema Renault IDE.

Nel 2000 è stato introdotto il sistema FSI (e TFSI nel caso del motore a turbina) Volkswagen - Audi.

In futuro tutti i più grandi produttori del mondo hanno presentato i loro sistemi in una forma o nell'altra. L'iniezione diretta rimane un argomento altamente rilevante in considerazione dell'interesse per il risparmio e rigorosi standard ambientali nelle moderne automobili.

Come funziona l'iniezione di carburante diretto

L'iniezione diretta è una sorta di iniezione distribuita utilizzata nei motori a combustione interna a due tempi più avanzati e a quattro tempi.

Il sistema era più diffuso nei moderni motori diesel, poiché il carburante diesel è più pesante della benzina, e il problema dell'ottimizzazione della combustione è più rilevante

Nei sistemi di iniezione diretta, il combustibile viene accumulato per la prima volta nella linea ad alta pressione (superiore rispetto ai sistemi di iniezione ordinari) e poi per iniettori iniettori vengono iniettati direttamente nei cilindri, cioè nella camera di combustione, dove l'aria è già purificata.

In iniezione diretta, la miscela aria - aria è intenzionalmente impoverita, che contribuisce all'efficienza del motore. Allo stesso tempo, il problema della riduzione della capacità è risolto con irrorazione più efficiente del carburante. Una e la stessa quantità di carburante, a seconda della grandezza dello spray, irrorare quando l'irrorazione è diversa. Piccole gocce, mescolate con l'aria, formano una foschia nella camera di combustione, in cui la fiamma si diffonde uniformemente. Il combustibile in tale irrorazione viene bruciato quasi senza il residuo, e i prodotti a combustione sono a malapena lasciati. In questa combustione, la dose inferiore del carburante conferisce lo stesso calore della dose elevata per l'irrorazione con gocce relativamente grandi. Il recente studio sull'ottimizzazione della combustione è proseguito. L'area più promettente è lo sviluppo dell'iniezione post - secondaria. Il carburante all'iniezione post - secondaria rientra nella camera di combustione con intervalli molto poco. Questo algoritmo ha portato ad un'ulteriore ottimizzazione della combustione del carburante.

L'unica mancanza di iniezione diretta è la complessità del design e l'aumento del costo dei componenti. I produttori devono effettuare il debug del sistema dopo l'inizio delle vendite

Ulteriori risparmi sono raggiunti attraverso un accurato dosaggio di carburante e l'apertura di ugelli a tempo determinato. Grazie al controllo informatico, il momento e il periodo di apertura degli ugelli possono variare rapidamente a seconda dell'attuale carico del motore.

I sistemi di iniezione diretta si concentrano sul dosaggio del carburante, quindi il ruolo del throttle nella composizione del mix viene gradualmente gradualmente eliminato. Infatti, in sistemi come Valvestronic, VVEL, Nissan, Valvematica, Toyota o Fiat MultiAir, la valvola a farfalla ha cessato di essere lo strumento principale che regola il flusso d'aria nella camera di combustione. Oltre al sistema di dosaggio del carburante, la funzione throttle è stata in parte ripresa dal sistema di controllo intelligente delle fasi di distribuzione del gas.

L'iniezione diretta del motore a benzina e diesel si avvicina in modo costruttivo

L'utilizzo dell'iniezione diretta di carburante ha permesso l'introduzione di diversi programmi di controllo dell'iniezione e dell'accensione per controllare il funzionamento del regime nelle modalità principali, di solito a velocità a tre livelli (e vicino a loro), traffico sotto carico pesante e piccolo movimento di carico. In ognuna di queste modalità, la quantità di combustibile nella miscela varia. Nella modalità di miscela volutamente esaurita, si ottiene la maggiore efficienza, nella spinta stoichiometrica (cioè vicina all'ottimale) con il carico medio, nel motore di forza si sviluppa la potenza massima. Durante la guida, l'unità di controllo del motore cambia costantemente queste modalità, a seconda della situazione.

Regimi di iniezione diretta

La modalità lean viene utilizzata quando il carico del motore è minimo, con velocità costante o in diminuzione.

Normale, cosiddetto rapporto stoichiometrico (ottimale) di massa di aria e benzina nella camera di combustione necessaria per l'accensione e la combustione di combustione della miscela aria - aria - 14.7:1. Tuttavia, nelle situazioni sopra descritte, cioè quando la velocità del motore è veloce o in graduale rallentamento, si può fare senza indurire il motore a favore di meno carburante. Così, nella miscela esaurita, la quantità di aria può arrivare a 65 (e a volte più) da una parte del carburante.

Il complesso sistema di iniezione diretta aumenta la probabilità di guasto. Il richiamo dei veicoli dotati di questo tipo di iniezione

Il regime stoichiometrico deve essere utilizzato se il carico costante sul motore è costante. In questa modalità, aria e carburante si mescolano in una proporzione ideale, che contribuisce a completare la combustione.

Il contenuto di carburante della miscela è stato leggermente superato in modalità forzata. Questo contribuisce allo sviluppo della capacità massima, utile, ad esempio, per un'auto caricata in una montagna.