Historia de aparición

Los primeros sistemas de frenos se utilizaron en un transporte de buzz. Eran como los primitivos predecesores de los frenos en bicicleta. Pero ha pasado mucho tiempo desde entonces, y los mecanismos para detener el transporte han ido evolucionando seriamente. No es ningún secreto que el mayor salto en el desarrollo de los sistemas de frenos se hizo en los albores de la industria automotriz. Al mismo tiempo, se inventaron los frenos de disco y de tambor. Los frenos de tambor se han distribuido particularmente.

Sin embargo, los primeros frenos de tambor estaban muy desgastados. Los barcos eran de hierro y los mecanismos tenían que ajustarse constantemente cuando se desgastaban. Más tarde, las pastillas de freno estaban hechas de material abrasivo abrasivo resistente al asbesto, pero esto no se resolvió hasta el final del problema. Y sólo a principios de ' 50s, con la invención de frenos de tambor autorreguladores, los constantes dolores de cabeza con el ajuste del mecanismo han ido al pasado. Desde mediados de los 60, muchos fabricantes de automóviles han comenzado a instalar frenos de tambor en las ruedas traseras de los coches sólo, y las ruedas delanteras estaban equipadas con disco. Sin grandes cambios, los frenos de tambor han sido y siguen en uso.

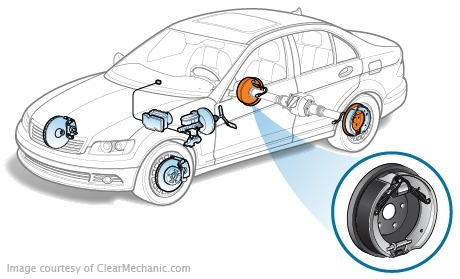

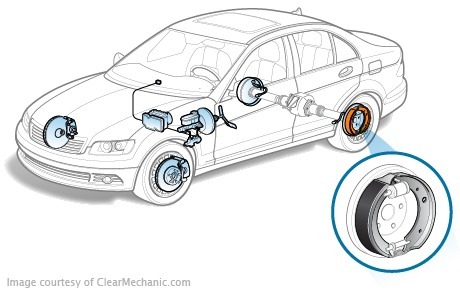

Dispositivo

El freno de tambor consiste de un tambor giratorio y una almohadilla que se presiona contra el tambor y el freno. Naturalmente, las almohadillas se encuentran dentro del piso del tambor de freno. El movimiento de la almohadilla dentro del tambor se realiza mediante un muelle, que se comprime y se comprime cuando se presione el pedal del freno. Este proceso se realiza por un cilindro de freno que se presuriza a un sistema hidráulico y que está clamando la almohadilla al tambor. En algunos casos, los cilindros de freno pueden ser de dos dúplex. Todo el diseño está montado en la placa base-el escudo del freno. También hay otra forma de freno de tambor-un freno de banda donde una banda de metal flexible por medio de tensión empuja el tambor de freno. Hoy en día, el freno de cinta no se utiliza en la industria automotriz.

Los pros y los contras. Cuestiones operativas

Una de las principales ventajas de los frenos de tambor es que están bien protegidos de los efectos ambientales y son muy adecuados para su funcionamiento en condiciones difíciles. Sus cuentas y mecanismos están protegidos de forma fiable contra la penetración de la humedad y el polvo, lo que aumenta el recurso. Los frenos frenados emiten menos calor, lo que permite utilizar fluidos de frenos más baratos y sencillos con bajo punto de ebullición. Una de las ventajas de este diseño es que la fuerza de frenado se puede elevar no sólo aumentando el diámetro del tambor sino también por su anchura. Así, el punto de parche de la superficie del tambor de freno está aumentando, mientras que la mejora de las propiedades de parada de los frenos de disco es posible sólo aumentando el diámetro del disco en sí. El mismo rendimiento del freno se incrementará a expensas del diseño girando el tambor. Durante el frenado, busca infundir la almohadilla con él tirando de ellos alrededor de su eje, reduciendo eventualmente la fuerza necesaria del pedal del freno, que a veces incluso puede compensar el fallo o fallo del amplificador de frenos.

Sin embargo, los frenos de tambor se aplican más lentamente que el disco duro, y son más difíciles de regular, y son menos estables en su trabajo. Por ejemplo, si el mecanismo se calienta, es posible tener una "splinterización" o un deterioro grave en el rendimiento de frenado del vehículo. El uso del freno de mano debe ser eliminado al mismo tiempo que la temperatura del zapato, ya que no es raro que se utilice el tambor de freno. Por estas razones, la mayoría de los turismos modernos no instalan frenos de tambor. Los tambores siguen siendo prerrogativa de los márgenes presupuestarios, en los que pueden estar de pie en ambos lados y en combinación con el transporte de discos o de mercancías. Lo mismo puede verse a menudo en vehículos de carretera serios diseñados para duras condiciones de operación.