El motor de inyección es el principal tipo de motor de combustión interna utilizado en los coches modernos.

A modo de mezcla de combustible, todos los motores de gasolina se dividen en carburadores y motores de inyección. El carburador para suministro de combustible y la formacion de la mezcla ocurre en un dispositivo mecanico llamado carburador, y en motores de inyeccion, la mezcla se forma directamente en el multiple receptor donde el combustible se inyecta por medio de boquillas controladas electronicamente.

Relato de la inyección del inyector en los motores de gasolina

El primer sistema de inyección mecánica, un moderno motor de inyección, fue desarrollado por BOSCH. El sistema se instaló en el automóvil serie Mercedes Benz 300SL en 1954. Los cambios en el sistema de alimentación de combustible no fueron radicales-en lugar del carburador, se utilizó un mecanismo de dosificación con una boquilla que tenía control electrónico. Esto se llamará más tarde "monopnewscopic". La dosis era más precisa, pero no en cada cilindro, sino en un lugar central, como en un carburador.

Uno de los primeros sistemas de inyección electro-distribuidos, Electroyector, fue desarrollado por la empresa estadounidense Bendix Corporation en 1957.

Después de la invención de la inyección distribuida, el suministro de combustible a cada cilindro se realiza individualmente. En este sistema de inyeccion, la formacion de la mezcla de combustible ocurre en proximidad cercana a las valvulas de admision de cada cilindro. El combustible se suministra a las tuberías de boquilla y se rocía en el colector. El trabajo de cada boquilla está regulado. Este control de la dosificación del combustible y la inyección en cada cilindro se elevó a un nuevo nivel.

Pero los diseñadores no pararon ahí y desarrollaron un sistema con inyección directa de combustible. Los primeros motores seriales de este tipo demostraron por primera vez la preocupación de Mitsubishi en 1996. Conduce a la frontera de la cámara de combustión y la válvula de admisión, y es sólo en el cilindro mismo que se produce con el combustible de chorro.

Dispositivo de inyección y principio de funcionamiento

La potencia del motor depende del volumen de la mezcla de aire y gasolina como unidad de tiempo que entra en la cámara de combustión. La necesidad de sustituir el carburador por un dispositivo mejor ha surgido porque el dispositivo mecánico (en este caso, en el carburador) no ha sido capaz de responder lo suficientemente rápido como para el efecto de cambiar la carga en el motor.

En Japón, la compañía Toyota ofreció una inyección distribuida de vehículos distribuidos para un coche en serie. Esta fue una opción para el modelo Celica de 1974

En el sistema de inyección, la entrega del combustible se realiza mediante inyección en el colector de admisión mediante inyectores. El sistema de suministro de combustible aéreo es más difícil pero más flexible y más operativo.

El funcionamiento del sistema de inyección de gas de inyección consiste en recoger información, procesarla y enviar una señal electrónica al actuador, en este caso, en el inyector.

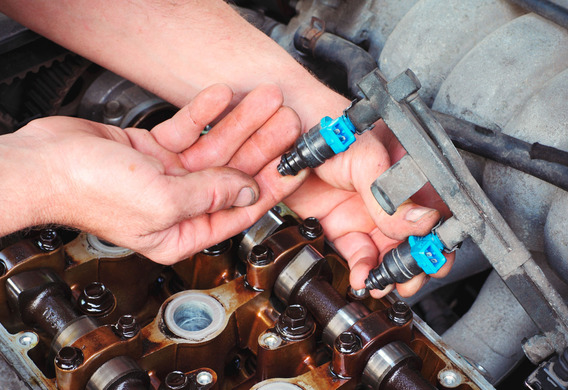

El componente mecánico de este sistema consiste en una bomba de combustible, válvula de transferencia de línea de combustible (regulador de presión), soporte de ralentí del motor y boquillas.

Los camioneros son mecánicos y eléctricos. Se utiliza un electroimán o un piezoelemento como la transmisión.

La gasolina es rociada por una boquilla bajo presión a través de una abertura muy pequeña. Por un lado, permite lograr una alta precisión de dosificación y un gran polvo, por otro, la calidad del combustible para motores de inyección es de gran importancia. El orificio de llenado no podrá rociar bien el combustible, lo que significa que la mezcla combustible óptima no funcionará.

NASCAR prohibió el uso de carburadores en coches de carreras de la Liga del mismo nombre sólo en 2012

Una boquilla administrada por electrones ejecuta comandos de computadora e suministra la cantidad requerida de combustible que se va a cambiar de acuerdo a la carga actual en tiempos exactamente calculados. En motores alimentados con gasolina con inyección distribuida con inyectores, interactúan con velas que juegan el papel del dispositivo de accionamiento. Después de recibir el pulso eléctrico, la boquilla sometida a presión introducirá el combustible en el cilindro o en el colector de admisión, y se solapará el suministro después de la apertura de la vela.

El papel de la administración informática en el sistema de inyección

La parte más compleja de los motores de gas de inyección es la unidad de control electrónico. Incluye ROM-almacenamiento permanente, memoria RAM-acceso aleatorio y microprocesador. Procesa las señales electrónicas de los sensores, analiza la información y compara los datos almacenados en la memoria del ordenador. El programa integrado tiene en cuenta las peculiaridades de los diversos modos de funcionamiento del motor y las condiciones ambientales en las que tiene que operar. Si se encuentran discrepancias en la información, el sistema emite mandatos a los mecanismos ejecutivos para la corrección.

El uso de la inyección distribuida permitió tener un sistema para la desactivación de los motores de grandes volúmenes.

Los sensores que recogen la información del motor funcionan conjuntamente con el ECU. Se encuentran en diferentes partes de la estructura del motor. Entre los dispositivos de recogida de datos estándar se encuentran: sensor de flujo masivo; sensor de posición del acelerador; sensor de detonación; sensor de temperatura del refrigerante; sensor de posición del cigüeñal y otros. El motor de 16 válvulas estará equipado con un sensor de fase.

El proceso del sistema de inyección es el siguiente: el sensor de flujo de aire mide la masa de admisión del motor y transmite los datos al ordenador. Sobre la base de esta información y teniendo en cuenta otros parámetros actuales-la temperatura del aire y el motor en sí, la velocidad del cigüeñal, el grado y la velocidad de la apertura del acelerador, el ordenador calcula la cantidad óptima de combustible para el volumen de aire dado y proporciona un pulso eléctrico de la duración requerida en los inyectores. Al aceptar este impulso, abren y presurizan el combustible en el colector de admisión.

Ventajas y desventajas de los motores de inyección

La principal ventaja de los motores de inyección de gasolina es la economía. Es del 10 al 20 por ciento en comparación con los motores de carburador. Además, si se utiliza el inyector, es posible obtener una potencia superior a partir de la misma capacidad del motor. Además, la ventaja indiscutible de estos motores es la menor concentración de sustancias nocivas en los gases de escape.

Menos se considera que, en caso de fallo en el sistema de inyección de inyección, sólo el personal capacitado puede ser diagnosticado y reparado. La complejidad de estos servicios profesionales es el principal inconveniente de los motores de inyección de gasolina.