Motore iniettore è il tipo principale di motore a combustione interna utilizzato nelle auto moderne.

A mezzo di mix di carburante, tutti i motori a benzina sono divisi in motori di carburazione e iniezione. Il carburatore per la consegna del carburante e la formazione del mix avviene in un dispositivo meccanico chiamato carburatore, e nei motori a iniezione la miscela si forma direttamente nel collettore di ricezione dove il carburante viene iniettato per mezzo di ugelli controllati elettronicamente.

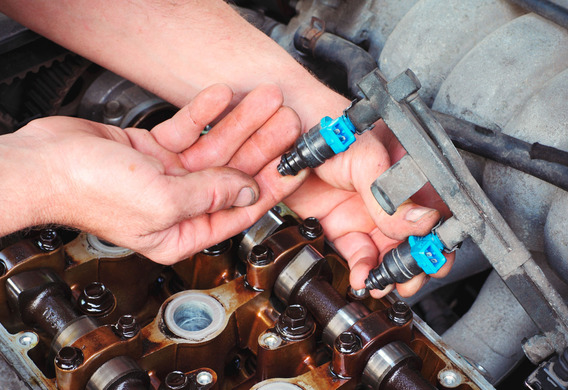

Spia dell'iniezione dell'iniettore sui motori a benzina

Il primo sistema di iniezione meccanica, un moderno motore a iniezione, è stato sviluppato da BOSCH. Il sistema è stato installato sulla vettura seriale Mercedes Benz 300SL nel 1954. Le modifiche del sistema di alimentazione del carburante non sono state radicali - invece del carburatore è stato utilizzato un meccanismo di dosaggio con un ugello che aveva il controllo elettronico. Questo sarà in seguito definito "monopnewscopico". Il dosaggio era più accurato, ma non in ogni cilindro, ma in un luogo centrale, come in un carburatore.

Uno dei primi sistemi di iniezione elettro - distribuiti, Electrojector, è stato sviluppato dalla società americana Bendix Corporation nel 1957

Dopo l'invenzione dell'iniezione distribuita, la fornitura di carburante ad ogni bombola viene effettuata singolarmente. In questo sistema di iniezione, la formazione della miscela di carburante avviene in prossimità delle valvole di aspirazione di ogni cilindro. Il carburante viene fornito ai tubi di ugello ed è irrorato nel collettore. Il lavoro di ogni ugello è regolato. Questo controllo del dosaggio del carburante e dell'iniezione in ogni cilindro è stato innalzato ad un nuovo livello.

Ma i progettisti non si sono fermati lì e hanno sviluppato un sistema con iniezione diretta di carburante. I primi motori seriali per la prima volta hanno dimostrato la preoccupazione di Mitsubishi nel 1996. Porta al confine della camera di combustione e della valvola di aspirazione, ed è solo nel cilindro stesso che si verifica con il carburante a getto.

Dispositivo di iniezione e principio di funzionamento

La potenza del motore dipende dal volume della miscela aria e benzina come unità di tempo che entra nella camera di combustione. La necessità di sostituire il carburatore ad un dispositivo migliore è sorta perché il dispositivo meccanico (in questo caso, nel carburatore) non è stato in grado di rispondere abbastanza rapidamente all'effetto di modificare il carico sul motore.

In Giappone, la società Toyota ha offerto un'iniezione distribuita su veicolo distribuito per un'auto seriale. Questa era un'opzione per il modello 1974 Celica

Nel sistema di iniezione, la consegna del carburante viene effettuata mediante iniezione nel collettore di aspirazione mediante iniettori. Il sistema di erogazione dei carburanti è più difficile ma più flessibile e più operativo.

Il funzionamento del sistema di iniezione di gas a iniezione consiste nella raccolta di informazioni, elaborandola e inviando un segnale elettronico all'attuatore, in questo caso, all'iniettore.

La componente meccanica di questo sistema è costituita da una pompa di carburante, valvola di trasferimento della linea di carburante (regolatore di pressione), supporto idratante motore e ugelli.

I trucchi sono meccanici ed elettrici. Un elettromagnete o un piezoelemento viene utilizzato come trasmissione.

La benzina è irrorata da un ugello sotto pressione attraverso un'apertura molto piccola. Da un lato permette di ottenere una precisione di dosaggio elevata e una grande polvere, dall'altro la qualità del carburante per i motori a iniezione è di grande importanza. Il foro di riempimento non sarà in grado di spruzzare bene il carburante, il che significa che la miscela combustibile ottimale non funzionerà.

NASCAR ha vietato l'uso dei carburatori sulle auto da corsa della Lega dello stesso nome solo nel 2012

Un ugello gestito da elettroni esegue comandi informatici e fornisce la quantità richiesta di carburante da modificare in base al carico corrente in orari esattamente calcolati. Nei motori alimentati a benzina con iniezione distribuita con iniettori, interagiscono con le candele che svolgono il ruolo del dispositivo di azionamento. Dopo aver ricevuto l'impulso elettrico, l'ugello sotto pressione entra nel carburante nel collettore o nel collettore di aspirazione, e si sovrappone all'alimentazione dopo l'apertura della candela.

Il ruolo dell'amministrazione informatica nel sistema di iniezione

La parte più complessa dei motori a gas di iniezione è la centralina elettronica. Include ROM - storage permanente, memoria di accesso casuale RAM e microprocessore. Elabora i segnali elettronici dai sensori, analizza le informazioni e confronta i dati memorizzati nella memoria del computer. Il programma integrato tiene conto delle peculiarità delle varie modalità operative del motore e delle condizioni ambientali in cui deve funzionare. Se le discrepanze si trovano nelle informazioni, il computer emette comandi ai meccanismi esecutivi per la correzione.

L'utilizzo dell'iniezione distribuita ha permesso di avere un sistema per la disabilitazione dei motori di grandi volumi

I sensori che raccolgono informazioni sul motore funzionano in concomitanza con l'ECU. Si trovano su diverse parti della struttura del motore. Tra i dispositivi di raccolta dati standard ci sono: sensore di flusso di massa; sensore di posizione di throttle; sensore di detonazione; sensore di temperatura refrigerante; sensore di posizione a gomito e altri. Il motore a 16 valvole è dotato di sensore di fase.

Il processo di iniezione del sistema di iniezione è il seguente: il sensore di flusso d'aria misura la massa di aspirazione del motore e trasmette i dati al computer. Sulla base di queste informazioni e tenendo conto di altri parametri correnti - la temperatura dell'aria e il motore stesso, la velocità del basamento, il grado e la velocità di apertura del throttle, il computer calcola la quantità ottimale di carburante per il dato volume d'aria e fornisce un impulso elettrico della durata richiesta sugli iniettori. Accettando questo impulso, aprono e pressano il carburante nel collettore di aspirazione.

Vantaggio e svantaggi dei motori a iniezione

Il principale vantaggio dei motori a benzina a iniezione è l'economia. Si tratta dal 10 al 20 rispetto ai motori carburatori. Inoltre, se l'iniettore viene utilizzato, è possibile ottenere una potenza superiore dalla stessa capacità del motore. Inoltre, l'indubbio vantaggio di tali motori sono le concentrazioni più basse di sostanze nocive nei gas di scarico.

Meno è considerato che, in caso di guasto nel sistema di iniezione di iniezione, solo personale qualificato può essere diagnosticato e riparato. La complessità di tali servizi professionali è il principale inconveniente dei motori a benzina d'iniezione.