Injektor-Motor ist die Hauptart der Brennkraftmaschine in modernen Autos verwendet.

Durch den Kraftstoffmix werden alle Benzinmotoren in Vergasungs-und Einspritzmotoren unterteilt. Der Vergaser für die Kraftstoffzufuhr und die Bildung der Mischung erfolgt in einer mechanischen Vorrichtung, die als Vergaser bezeichnet wird, und in Einspritzmotoren wird die Mischung direkt in dem Aufnahmeverteiler gebildet, wo der Brennstoff mittels elektronisch gesteuerter Düsen eingespritzt wird.

Tale of the Injection of the Injektor on petrol engines

Das erste mechanische Einspritzsystem, ein moderner Einspritzmotor, wurde von BOSCH entwickelt. Das System wurde 1954 auf dem Serienwagen von Mercedes Benz 300SL installiert. Die Änderungen im Kraftstoffzufuhrsystem waren nicht radikal-statt des Vergasers wurde ein Dosiermechanismus mit einer Düse verwendet, die eine elektronische Steuerung hatte. Dies wird später "monopnewskopisch" genannt. Die Dosierung war genauer, aber nicht in jedem Zylinder, sondern an einem zentralen Ort, wie in einem Vergaser.

Eines der ersten Elektro-verteilten Einspritzsysteme, Electrojector, wurde 1957 von der amerikanischen Firma Bendix Corporation entwickelt.

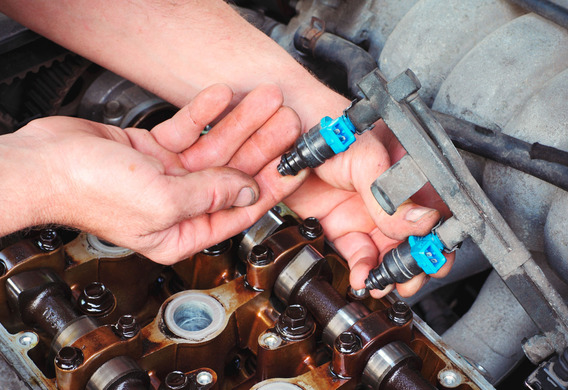

Nach der Erfindung der verteilten Einspritzung erfolgt die Zufuhr von Brennstoff zu jedem Zylinder einzeln. Bei diesem Einspritzsystem erfolgt die Bildung des Kraftstoffgemisches in enger Nachbarschaft zu den Einlaßventilen jedes Zylinders. Der Brennstoff wird den Düsenrohren zugeführt und in den Verteiler eingesprüht. Die Arbeit der einzelnen Düsen ist geregelt. Diese Kontrolle über die Dosierung von Kraftstoff und Einspritzung in jeden Zylinder wurde auf ein neues Niveau angehoben.

Doch die Designer haben dort nicht Halt gemacht und ein System mit Direkteinspritzung von Kraftstoff entwickelt. Die ersten derartigen Serienmotoren haben zum ersten Mal die Sorge um Mitsubishi im Jahr 1996 demonstriert. Er führt zum Rand des Brennraums und des Einlaßventils, und zwar nur im Zylinder selbst, der mit dem Strahlkraftstoff auftritt.

Injektionsgerät und Betriebsprinzip

Die Leistung des Motors hängt vom Volumen des Luft-und Benzingemisches als Zeiteinheit ab, die in den Brennraum eindringt. Die Notwendigkeit, den Vergaser zu einem besseren Gerät zu ersetzen, ist entstanden, weil das mechanische Gerät (in diesem Fall, in dem Vergaser) nicht in der Lage war, schnell genug zu reagieren, um den Effekt der Änderung der Last auf den Motor zu reagieren.

In Japan bot das Toyota-Unternehmen eine verteilte Fahrzeuginjektion für ein Serienauto an. Dies war eine Option für das Celica-Modell von 1974

Im Einspritzsystem wird die Abgabe des Kraftstoffs durch Einspritzen mittels Injektoren in den Ansaugkrümmer durchgeführt. Das Luftkraftstoffabgabesystem ist schwieriger, aber flexibler und operativer.

Der Betrieb des Einspritzgas-Einspritzsystems besteht darin, Informationen zu sammeln, zu verarbeiten und ein elektronisches Signal an den Aktuator, in diesem Fall an den Injektor, zu senden.

Die mechanische Komponente dieses Systems besteht aus einer Kraftstoffpumpe, einem Kraftstoffleitungs-Übertragungsventil (Druckregler), einem Motor-Leerlauf-Träger und Düsen.

Die Trucker sind mechanisch und elektrisch. Als Getriebe wird ein Elektromagnet oder ein Piezoelement verwendet.

Benzin wird durch eine Düse unter Druck durch eine sehr kleine Öffnung gespritzt. Zum einen erlaubt es hohe Dosiergenauigkeit und großen Staub, zum anderen ist die Qualität des Kraftstoffs für Einspritzmotoren von großer Bedeutung. Das Füllloch ist nicht in der Lage, den Brennstoff gut zu versprühen, was bedeutet, dass die optimale brennbare Mischung nicht funktioniert.

NASCAR verbot den Einsatz von Vergasern auf Rennwagen der gleichnamigen Liga erst im Jahr 2012

Eine elektronengemanagte Düse führt Computerbefehle aus und liefert die benötigte Menge an Kraftstoff entsprechend der Strombelastung zu genau kalkulierten Zeiten. Bei benzinbetriebenen Motoren mit verteilter Injektion mit Injektoren interagieren sie mit Kerzen, die die Rolle der Betätigungsvorrichtung spielen. Nach dem Empfang des elektrischen Impulses muß die Düse unter Druck in den Kraftstoff in den Zylinder oder den Ansaugkrümmer eintreten und nach dem Öffnen der Kerze die Zufuhr überlappen.

Die Rolle der Computerverwaltung im Einspritzsystem

Der komplexeste Teil der Einspritzgasmotoren ist die elektronische Steuereinheit. Dazu gehören der ROM-permanente Speicher, der RAM-Random-Access-Speicher und der Mikroprozessor. Sie verarbeitet elektronische Signale von Sensoren, analysiert Informationen und vergleicht die in dem Computerspeicher gespeicherten Daten. Das integrierte Programm berücksichtigt die Eigenheiten der verschiedenen Motorbetriebsarten und die Umgebungsbedingungen, in denen sie arbeiten muss. Wenn in den Informationen Diskrepanzen festgestellt werden, gibt der Computer Befehle an die Exekutierungsmechanismen für die Korrektur aus.

Durch die Verwendung der verteilten Injektion ist es möglich, ein System zur Deaktivierung der Motoren großer Volumina zu verwenden.

Sensoren, die Motorinformationen erfassen, werden in Verbindung mit der ECU betrieben. Sie befinden sich auf verschiedenen Teilen der Motorenstruktur. Zu den Standarddatenerfassungsgeräten gehören: Massenstromsensor, Drosselstellungssensor, Detonationssensor, Kühlmitteltemperatursensor, Kurbelwellenpositionssensor und andere. Der 16-Ventil-Motor muss mit einem Phasensensor ausgestattet sein.

Der Einspritzsystemprozess ist wie folgt: Der Luftstromsensor misst die Motoreinlassmasse und überträgt die Daten an den Computer. Anhand dieser Informationen und unter Berücksichtigung anderer aktueller Parameter-der Temperatur der Luft und des Motors selbst, der Drehzahl der Kurbelwelle, des Grades und der Geschwindigkeit der Drosselöffnung berechnet der Rechner die optimale Kraftstoffmenge für das gegebene Luftvolumen und liefert einen elektrischen Impuls der erforderlichen Dauer an den Injektoren. Durch die Annahme dieses Impulses öffnen und druckten sie den Kraftstoff im Ansaugkrümmer.

Vorteil und Nachteile von Einspritzmotoren

Der Hauptvorteil von Benzinmotoren ist die Wirtschaft. Er liegt bei 10 bis 20 Prozent im Vergleich zu Vergasungsmotoren. Darüber hinaus ist es möglich, bei Verwendung des Injektors eine höhere Leistung aus der gleichen Motorleistung zu erhalten. Der unbestreitbare Vorteil solcher Motoren ist auch die geringere Konzentration von Schadstoffen in den Abgasen.

Weniger wird als die Tatsache angesehen, dass bei einem Ausfall des Einspritzsystems nur geschultes Personal diagnostiziert und repariert werden kann. Die Komplexität solcher professionellen Dienstleistungen ist der Hauptnachtrag der Einspritzbenzin.