Historia de la invención de un motor de gasolina turbiado

La posibilidad de aumentar la capacidad, no aumentando infinitamente el volumen de trabajo, se ha interesado en los ingenieros desde la llegada del motor de combustión interna. La solución parecía estar en la superficie: es necesario hacer más eficiente la "respiración" del motor, es decir, lograr una mejor estanqueidad al aire. Esto puede proporcionar un suministro de aire adicional, lo que significa que debe entrar en los cilindros no debido a la dilución, pero forzado bajo presión. El volumen adicional de aire se traducirá en una combustión más completa del combustible, respectivamente, y la capacidad resultante de la "mini-explosión" de la mezcla en el cilindro aumentará.

Sin embargo, el desarrollo y despliegue de las tecnologías turísticas ha sido lento. Originalmente, se utilizaron turbocompresores para grandes instalaciones de energía de barcos y aire, y los primeros vehículos con motores turboalimentados se convirtieron en los camiones.

El Swiss Machine Works Works auer ha comenzado a fabricar estas instalaciones desde 1938. A principios de la década de 1960, los primeros coches con turbinas aparecieron en el mercado americano. Fue Oldmobile Jetfire y Chevrolet Corvair Monza. Sin embargo, estos modelos no eran fiables ni resistentes.

Los populares turbocompresores comenzaron a instalarse de forma masiva en los coches deportivos en el ' 70 del siglo XX. Sin embargo, no fueron ampliamente distribuidos en la industria automotriz "civil", lo que fue impedido por demasiado consumo de combustible, que distinguieron los motores turborreactores de aquellos tiempos. En el contexto de la crisis del petróleo de los años 70, este parámetro era más importante que todos los demás.

El dispositivo y el principio de funcionamiento de un motor de gasolina turbado

El principio de funcionamiento de un sistema de propulsión de gasolina turboalimentado es el uso de un compresor especial para aire extra en el cilindro del motor.

Debido a la mejora del llenado del cilindro, se aumenta la eficiencia del combustible, se incrementa la presión efectiva promedio del ciclo y aumenta la potencia del motor. Turboalimentado turboalimentado se utiliza gas, cuya energía se utiliza para el trabajo útil.

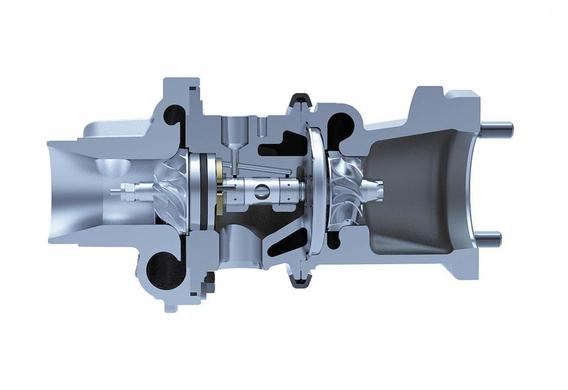

El turbocompresor moderno incluye:-los rodamientos;-rueda turbo;-la válvula de transferencia;-el casco de la turbina;-los canalizadores de aceite;-el eje del rotor;-la unidad del compresor;-la unidad del compresor; -válvula de transferencia de la neumonía.

El rodamiento de los rodamientos es rotor: un eje con turbina fija rígida y palas. Girar el rotor en el cojinete de deslizamiento. La lubricación y la refrigeración se llevarán a cabo mediante el aceite del motor del sistema de lubricación del motor. Los canales de líquido de enfriamiento se pueden utilizar para enfriar aún más el cuerpo de cojinete.

El cuerpo de la turbina, como todo el compresor, está en la forma de un caracol. El tubo de turbina está conectado al tubo de escape, y el compresor está conectado a la línea de admisión.

Los gases procesados entran en la turbina y deshacen el rotor del turbocompresor, dando su energía. Luego entran en el silenciador a través de la pipa de recepción. Rueda de compresor y rueda de turbina escapular se colocan en un eje. Al girar la rotación de la turbina, la rueda del compresor bombeará aire fuera del filtro de aire y, naget, se alimentará en el motor. Al mismo tiempo, el compresor, dependiendo del grado de impulso, es capaz de aumentar la presión del aire en un 30 %-80%. Por medio de turbocompresor, la misma capacidad del motor puede tomar una mezcla de trabajo en más. Por lo tanto, cuando se quema, el poder se aumenta en un 20% al 50%! El uso de la energía de escape permite aumentar significativamente la eficiencia del motor.

Ventaja y desventajas de un motor de gasolina turbiado

La principal ventaja de un motor de gasolina basado en el turbi es su fuerza comparativa. Se entiende que, con el mismo volumen, el motor turbo produce un 40% más de potencia que "atmosférico". La indudable dignidad de este tipo de centrales eléctricas se considera una reducción de la descarga en la atmósfera de sustancias nocivas.

Sin embargo, los motores de gasolina turbados tienen una serie de inconvenientes. Para reducir la detonación resultante, fue necesario reducir la compresión de los motores en cilindros. Los requisitos de calidad del combustible también han aumentado-sólo los sellos de alto octanaje son adecuados para este tipo de sistema de propulsión.

El diseño tenía que añadir un enfriador intercooler-intermedio del aire de inyección, de manera que después de calentar en la turbina, su densidad no disminuyó. La alta temperatura que se produce durante el ciclo de funcionamiento dicta una estricta selección de materiales para la producción del sistema de escape, unidades de compresor y palas de turbina. Pero todos estos problemas no interfieren con los motores de gasolina turboalimentados para volverse cada vez más popular entre los entusiastas del automóvil en todo el mundo.