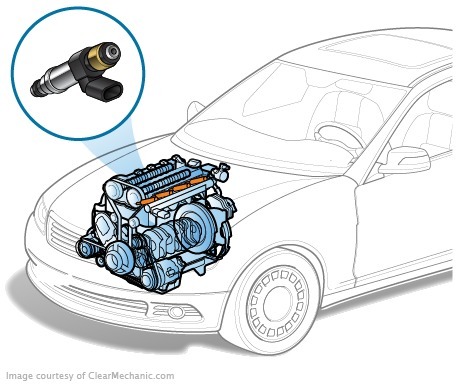

El inyector de combustible (al que a menudo se hace referencia como el inyector del inyector de nombre en inglés) está destinado a la dosificación del motor. En nuestro tiempo, el inyector de combustible se ha convertido en un atributo indispensable del sistema de inyección no solo de gasolina, sino también de motores diésel. Historia de la generación de fuerza de combustible Historia de la generación de fuerza de combustible

Historia de la generación de fuerza de combustible

A finales de 1960, el problema de la contaminación del aire por el escape de los coches era agudo. En ese momento, para lograr la mayor potencia de motor posible y maximizar el uso del aire en el proceso de combustión, la configuración típica de la planta del carburador fue el reenriquecimiento intencional de la mezcla.

El uso de inyectores en el sistema de inyección se debe a la crisis de combustible de los años 70 y a la estrecha atención a la protección del medio ambiente en la década de 1980.

El coche adquirió los "cuidados" necesarios, pero esto afectó el coste y el consumo excesivo de los productos de combustión, incluidos los nocivos para los gases de escape. Quedó claro que el diseño de los equipos de combustible necesitaba cambiar drásticamente para reducir las emisiones nocivas. La solución fue crear primero un solo inyector de combustible y luego un sistema de inyección de combustible distribuido.

Los primeros sistemas de este tipo aparecieron en la década de 1930 y se utilizaron en motores de aviones. Luego se usaron en autos de carreras, y en 1954, Mercedes-Benz presentó al público mundial el primer vehículo de producción en serie con un sistema de inyección de combustible mecánico desarrollado por Bocsh. En 1957, varios modelos de Pontiac y Chevrolet crearon un sistema de inyección de Rochester, que resultó ser bastante complejo y poco fiable.

Es un mecanismo delgado y de precisión con un alto precio. Por ejemplo, el costo de un BMW X5 diesel es de alrededor de 17.000 rublos

En 1967 se estableció el primer sistema de inyección de control electrónico. En este sistema, la bomba eléctrica fue suministrada por una presión constante de 0,2 MPa a los inyectores de combustible electromagnético a intervalos regulares, al mismo tiempo que la entrada de la bomba de inyección. En 1973, se creó un sistema en el que se suministraba combustible mediante una bomba eléctrica al inyector de combustible, que pulverizó continuamente el combustible en la tubería. En el mismo año, se creó un sistema electrónico con inyecciones de combustible electromagnético, impulsado por la electrónica basada en mediciones del flujo de aire. Fue la primera inyección inteligente.

Máquina de inyección de combustible y principio de funcionamiento

Dependiendo del método de inyección de combustible, tres tipos de inyectores son electro-hidráulicos, electromagnéticos y piezoeléctricos.

Inyector hidráulico de combustible

La boquilla electro-hidráulica se utiliza a menudo en sistemas de inyección de diesel. La estructura consta de una sala de control, una válvula electromagnética, una tubería de admisión y descarga. El principio de funcionamiento se basa en la presión del combustible, no sólo en la inyección, sino también en su terminación. En la posición inicial, la válvula electromagnética está cerrada y desenergizada, la aguja inyectable de combustible se presiona (por la presión de combustible en el pistón en la sala de control) al sillín. Por consiguiente, no se produce ninguna inyección. La presión del combustible en la aguja es menor presión sobre el pistón (debido a la diferencia del área de contacto). La unidad de control electrónico activa la válvula electromagnética que abre el moco. A través de este acelerador, el combustible de la sala de control entra en el desagüe. El acelerador de admisión es un obstáculo para la rápida ecualización de la presión en la línea de entrada y el compartimiento de control. La presión sobre el pistón está disminuyendo y la presión de combustible sobre la aguja sigue siendo la misma, la aguja se eleva y inyecta el combustible.

La exactitud de la dosificación del combustible puede ser juzgada por la velocidad de descarga de la boquilla. Durante la inyección, la válvula sólo abre 1-2 milisegundos.

Trucha electromagnética

La fuerza electromagnética se utiliza principalmente en los motores de gasolina. Incluye una boquilla y una válvula electromagnética con una aguja. Debido al algoritmo, la unidad de control en el momento adecuado proporciona el voltaje para envolver la excitación de la válvula electromagnética. Se crea un campo electromagnético, que rompe la fuerza de la primavera, retractor con una aguja y lanza una boquilla. Hay inyección de combustible. Tan pronto como la tensión desaparece, la primavera vuelve la aguja de nuevo al sillín.

Truchas pioeléctricas

La boquilla piezoeléctrica es el dispositivo de inyección de combustible más perfecto hasta la fecha. Se instala generalmente en motores diesel. Consiste en una barra de empuje, un piezoelemento, una aguja y una válvula de conmutación. Hay un principio hidráulico utilizado en esta forma. La primera posición de la aguja se colocó en el sillín debido a la alta presión del combustible. Tan pronto como la señal eléctrica se envía a la piezina, la longitud de la señal se incrementa, transfiriendo así la fuerza al pistón de varilla de empuje. El interruptor se abre y el combustible cae en el desagüe. Por encima de la aguja cae la presión, se eleva la presión en la parte inferior de la aguja y se produce la inyección de combustible.

Ventajas y desventajas de los inyectores de combustible

Los sistemas de inyectores de combustible que utilizan inyector de combustible tienen las siguientes ventajas frente a los sistemas de carburos: consumo de combustible más económico por dosificación precisa; minimización de la toxicidad del gas de escape; aumento del 7-10% en la capacidad del tren motriz; facilidad de lanzamiento independientemente del tiempo; mejora de las propiedades dinámicas de la máquina; no se requiere limpieza y reemplazo. Sin embargo, los sistemas de inyección de combustible también tienen desventajas: en primer lugar, los requisitos de alta calidad de combustible. La composición química del combustible, el agua y el lodo, que a menudo se encuentran en el combustible diesel, son perjudiciales para el mecanismo delgado de la boquilla. El costo de reemplazo y reparación es otra falta de sistemas de inyección distribuida.