Zawór wyładowczy jest częścią silnika spalinowego. Zapewnia, że spaliny uwalniane są z komory spalania.

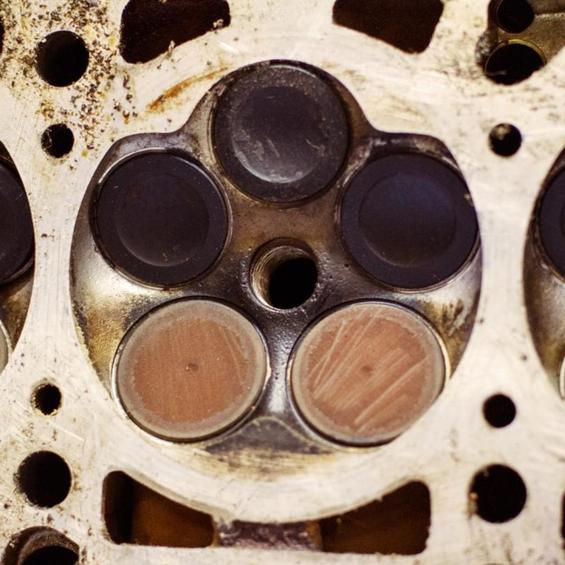

Komora spalania musi być szczelna w momencie, gdy paliwo zostało przebłyszczone. Po wyczerpaniu energii flash, komórki muszą usunąć spaliny, wypełnić go powietrzem i benzyną, i przygotować się do nowej lampy błyskowej. Aby usunąć gazy spalinowe w głowicy, cylinder jest wyposażony w talerze, które zapewniają niezawodne uszczelnienie komory spalania po ich zamknięciu.

Konstrukcja zaworu vour

Zawory rozładowcze znajdują się w głowicy cylindra. Spożycie mieszanki powietrzno-paliwowo-powietrznej do butli podlega próżni w komorze spalania i uwalnianiu-w warunkach zwiększonego ciśnienia. Oznacza to, że po próbach wycieku gazów spalinowych wystarczy otworzyć zawór do uwolnienia. Tak więc przy okazji, otwory wentylacyjne są zawsze mniejsze od wlotu-siła ssania rozcieńczenia jest gorsza od siły nacisku, który wypycha gazy.

Mechanizm zaworu wymaga precyzyjnego dostrojenia. Jeśli zawór jest zamknięty zbyt wcześnie, niedoparzony gaz spali go bardzo szybko.

Do niezawodnego uszczelnienia komory spalania we wszystkich nowoczesnych silnikach stosowane są zawory talerzowe. Do tego projektu jest kilka zalet. Zawór wykonany z talerza i pręta, jest prosty i niezawodny jak gwoździe. Przejście od fasque do pręta zostało wykonane płynnie, co daje zawór niezbędną wytrzymałość. Ponadto stożkowa forma przejścia przyczynia się do zmniejszenia odporności gazów i poprawy uszczelniania.

Zasada działania zaworu odpowietrznika

Zawór wylotowy otwiera się z mocy wałka rozdzielczego. Ruch wsteczny zaworu jest wykonywany w skrzynce, która jest kompresowana do głowicy cylindra.

W głowicy znajduje się siedzenie zaworów. W gruncie rzeczy jest to depresja, której kształt odpowiada kształtowi górnej części płyty. Mączka i talerz o wysokiej dokładności są wytykane razem. Powoduje to wykluczenie wybuchów gazu z komory spalania w czasie, gdy zawór jest zamknięty.

Kiedy pierwsza płyta jest pęknięta, proces destrukcji staje się reakcją łańcuchową. Im większe pęknięcie, tym większe przegrzanie z powierzchni niewypalonego paliwa

Górna część zaworu rozładowczego ma punkt. Ustanawia "Suhari" cięty przez dwa halved stożkowy pierścień. Trzymają sprężynową płytkę na zaworze. Sprężyna tworzy konieczną siłę, aby zwrócić zawór do pozycji zamkniętej.

Poszczególne pojazdy silnikowe posiadają specjalny mechanizm wymuszający odłączenie zaworu. Zapewnia to równomierne zużycie detali.

Spaliny uwalniane są wtedy, gdy tłok cylindra przemieszcza się z najniższego martwego punktu do góry. Zawór opuszczający DMF działa pod zwiększonym ciśnieniem. Zawory są w stanie nagrzewać do 800 stopni podczas pracy silnika.

Właściwości wyładowcze

Agresywne gazy odpadowe powodują korozję wylotu spalin. Produkty niepełnego spalania paliwa prowadzą do burnowania.

Po pewnym okresie eksploatacji płytka zaworu wydechowego i siodełka na główce jednostki pokrywa się opaleniem.

Ogrzewanie wysokotemperaturowe. Powierzchnia zaworu wydechowego jest spalona. Wiąże się to z utratą szczelności. Zakłócenia pracy silnika: zasilanie w dół, silnik zaczyna być trudny. Powstające szczupły wytrącają się pod ciśnieniem gorących, nieprzetworzonych gazów. To dalej nagrzewa się do głowy zaworu. Rezultatem jest deformacja głowy i zniszczenie zaworu. Kiedy zawór zostanie zniszczony, operacja butli jest w rzeczywistości zakończona.

Metody ochrony przed przegrzania

Aby wytrzymać przegrzanie, zawory odpowietrzające są wykonane ze stali żaroodpornej (chromnikylomolimolibdenu).

Przy wymianie uszkodzonego zaworu, berka jest bezwzględnie obowiązkowa. Jeśli zawór nie oczyści, to będzie musiał zmienić się ponownie i bardzo szybko.

Podstawą stopu jest nikiel. Ten metal zwiększa odporność zaworu na pogorszenie mechaniczne. Ponieważ zawór podlega wyższym obciążeniu cieplnym niż spożycie, ma inną strukturę. Zawór zaworu powinien być wykonany na podłodze. Wnętrze zagłębiania wypełnione jest metalem sodu. Jest to niezbędne do poprawy wymiany ciepła.

Nowoczesna technologia daje możliwość dalszej ochrony zaworu wentylatowego przed agresywnym narażeniem.

Najbardziej uniwersalną metodą jest smelting w proszku. Ponadto dostępne są laserowe metody stopowania oraz prądy o wysokiej częstotliwości. Te metody ochrony zwiększają koszty detali, ale znacząco wydłuża okres jego obsługi.