Tłok jest częścią grupy tłocznej silnika w obrębie cylindra. Tłok jest podłączony do wału korbowego z pomocą Jackass. Konstrukcja zaprojektowana jest w taki sposób, aby tłok podczas pracy silnika był stale napędzany ruchem wstecznym i z powrotem, przekształcając energię rozwijającego się gazu w ruch obrotowy wału korbowego. Porcja tłocznia Porcja tłocznia

Porcja tłocznia

Tłok składa się z trzech części, choć wykonuje się je z jednego kawałka: dna, dolnego kompasu i spódnicy. Do wału korbowego, tłok łączy się z pomocą Jackass. Tłok jest umieszczony na pieluszce i jest mocowany przez mięsiste palcem, przez część. Kształt dna silnika spalinowego nigdy nie jest płaski. W zależności od projektu, u dołu może być złożona konfiguracja. Świece, obiekty i zawory mogą znajdować się powyżej dna.

Odległość od spodu tłoka do pierwszego pierścienia zaciskowego nazywa się pasem tłokowym

Najczęściej w dolnej części tłoka można zauważyć, że zawory poruszające się nad nimi nie stykają się z powierzchnią tłocznią. Pogłębienie jest generalnie z dużej głębokości od jednej krawędzi, ponieważ zawory nad nimi znajdują się pod kątem. Generalnie, ogólna forma dna jest zazwyczaj wklęsła. Dzieje się tak dlatego, że tłok, wznoszący się, jest jednocześnie dniem komory spalania, a dla optymalnego rozmnażania płomienia, wklęsły jest jak najbardziej dobry. Ta forma ma swoje wady-dno niepohamowane jest szybsze niż garbowanie.

Odległość od spodu tłoka do pierwszego pierścienia zaciskowego nazywa się pasem tłokowym. Ponieważ tłoka pracuje w ekstremalnych wysokich temperaturach, pas zwalczający ma obliczoną wysokość, która zależy od materiału, z którego wypełniony jest tłok. Zmniejszenie wysokości poniżej określonego limitu może spowodować przedwczesną promocję tłoków.

W przeszłości tłok został wykonany w całości ze stali, ale w nowoczesnych silnikach często stosowane są lekkie tłoki stopów aluminium

Tłok jest bardzo precyzyjny, ponieważ jednym z jego zadań jest służyć jako podstawa do kompresowania pierścieni w momencie kompresji. Z upływem czasu tłok jest noszony i spalany, co skutkuje zmniejszonym zagęszczaniem-gorące gazy zaczynają szyć między korpus tłoka i pierścienia, a następnie wejść do krateru, a olej uszyty jest do komory spalania.

Wynika z tego, że zwiększone zużycie oleju może być oznaką zużycia na tłokach. Dodatkowo można sądzić z dymu w strumieniu spalin dym generowany jest przez spalanie oleju na danym terenie.

Kombinacja dna i zagęszczania (podstawa do pierścieni) nazywa się tłoczkiem. W przeszłości tłok został wykonany w całości ze stali, ale nowoczesne silniki często stosują lekkie stopów aluminium. Aluminium ceduje wytrzymałość, tak aby stworzyć fundament dla górnej pierścienia kompresora, jest dostarczany z obręczy o wysokiej anty-skorupie i charakterystycznym żelazo. W odcieniu żeliwowym, pływającym w korpusie tłokowym, pocięty drut groovy, do którego wsuwa się górny pierścień sprężysty. Ten typ surówki nazywa się niresistie.

W dolnej części głowy znajdują się kanały do pierścieni olejowych. Są one rozcięte na maszynie i dostarczane poprzez perforację, przez którą usuwa się olej z lusterka cylindra na wewnętrznej ściance tłoka w patelni bloku cylindra.

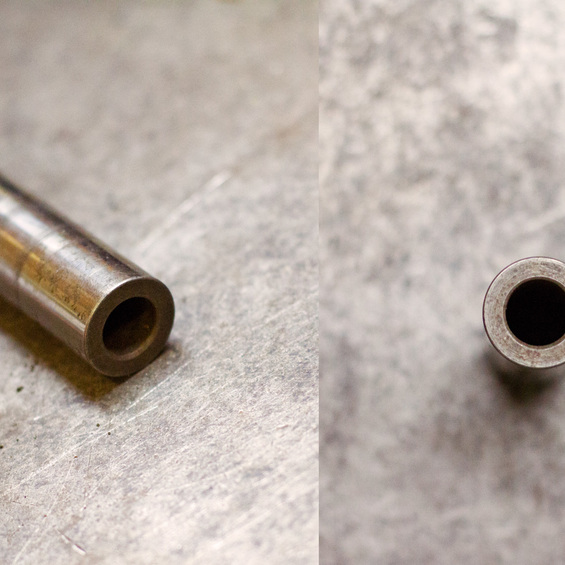

Gąbka lub prowadnica części tłokowej jest wyposażona w dwa pływy, lub otwory filmowe do montażu palca tłokowego. Ponieważ pistacjowy jest grubszy w swojej lokalizacji, jest najbardziej prawdopodobne, że jest zdeformowany ze względu na temperaturę. W celu uniknięcia ryzyka deformacji, część metalu z chipsami zostaje wycięta na frezarce. Klerki do chłodzenia i zwiększania intensywności smarowania pogłębiarek określane są jako techniczne slangowe "chłodziarki". Materiały do produkcji tłoków Materiały do produkcji tłoków

Materiały do produkcji tłoków

Materiały użyte do produkcji tłoczyska są prezentowane z wysokimi wymaganiami. Przede wszystkim, materiał musi być o wysokiej wytrzymałości mechanicznej przy niskiej gęstości i niskim współczynniku rozszerzalności liniowej, o wysokiej przewodności cieplnej i serdeczności, dobrych właściwościach anty-ciernych. Od tego tłoki są wykonane z żeliwa szarego lub ze stopu aluminium, często z wtryskiem żelaza.

Szczupaki chun są mocne i wytrzymałościowe, pracujące z małymi lukami. Brak surówki to duża waga. Dlatego też tłoki żeliwne stosowane są na ogół w silnikach o niskim poziomie brodatym, dobrze zbalansowanym. Odlew ma niską przewodność cieplną, więc dno jest podgrzewane. Jest to niekorzystna sytuacja, ponieważ wysoka temperatura wewnątrz komory spalania może spowodować nieprawidłowe spalanie paliwa, co nazywa się zapłonem potasowym. Problem ten był szczególnie dotkliwy w poprzednich latach, kiedy dominującym urządzeniem wtryskowym był gaźnik.

Częściej niż nie, pistony ze stopu aluminium są stosowane w nowoczesnych silnikach. Ich zaletami są niska waga, wysoka przewodność cieplna (dzięki której temperatura dna jest rzadko wyższa niż 250 °C). Wynikało to z tego czynnika, że inżynierowie byli w stanie znaleźć sposób na znaczne zwiększenie współczynnika kompresji w silnikach benzynowych. Głównym minusem aluminium jest duży współczynnik rozszerzalności liniowej, co powoduje duże braki, zmniejszając zdolność tłumienia do uszczelnienia. Ponadto, wytrzymałość mechaniczna aluminium na ciepło (do 50%) spada, co nie zdarza się w przypadku surówki. Jednak braki nie były fatalne, gdyż inżynierom udało się wymyśla sposoby negowania negatywnych właściwości materiału. Na przykład, aby zmniejszyć utratę kompresji, spódnica tłoka jest przymocowana do formy owalnej. W celu uniknięcia deformacji przegrzania, spódnica jest izolowana od głowy materiałem o niskiej przewodności cieplnej i tp.

Interesujące fakty tłokowe

Najbardziej "silne" tłoki są kute, czyli wykonane z metod wyznaczania szkieł otrzymanych metodą odlewania, a następnie poddane marchewce. Covka-Mechaniczne przetwarzanie ogrzewanego metalu na ciepło. Dla każdego metalu znajduje się temperatura koksowania; aluminium nie jest wysokie-zaledwie 500 stopni.