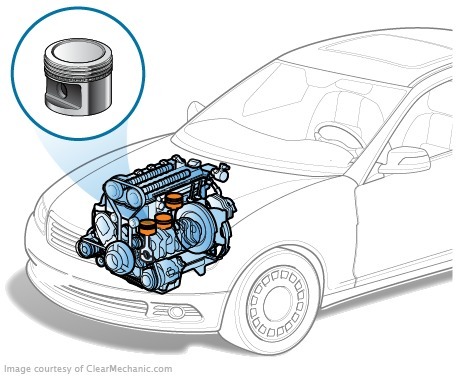

المكبس هو جزء من مجموعة المكبس من المحرك داخل الإسطوانة. المكبس متصل بعمود. عمود مع مساعدة من (جاكس) التصميم مصمم بطريقة ما بحيث يتم تحريك المكبس أثناء عملية المحرك بشكل مستمر بواسطة حركة خلفية وأخرى ، وتحويل الطاقة من الغاز المتوسع في الدوران لعمود الكاحل. Portion مكبس Portion مكبس

Portion مكبس

وقد تم صنع المكبس من ثلاثة أجزاء ، على الرغم من أنه يتم من قطعة واحدة : الجزء السفلي ، المكبس السفلي ، والتنورة. إلى الفستق ، وينضم إلى مكبس بمساعدة من الحمار. يتم وضع المكبس على الشبر ويتم تثبيته بإصبع شقي ، من خلال الجزء. شكل الجزء السفلي من محرك الاحتراق الداخلي لا يكون ثابتا أبدا. وفقا للتصميم ، قد تحتوي النهاية على توصيف مركب. وقد تقع الشموع والحمامات والصمامات فوق القاع.

إن المسافة من أسفل المكبس إلى أول حلقة ضغط تسمى الحزام المكبس

وفي معظم الأحيان في الجزء السفلي من المكبس يمكن رؤية تجويف للتأكد من أن الصمامات التي تتحرك فوقها ليست على اتصال مع سطح المكبس. والعمق بصفة عامة هو عمق كبير من طرف واحد ، لأن الصمامات التي تزيد عنها تقع بزاوية. وعموما ، فإن الشكل العام للقاع عادة ما يكون بشكل عام. وهذا بسبب أن الفستق ، وارتفاعه ، هو في نفس الوقت يوم غرفة الاحتراق ، وللانتشار الأمثل للهب ، فإن الموجات هي جيدة قدر الإمكان. هذا الشكل لديه عيوبه-قاع غمر المياه أسرع من الدباغة.

إن المسافة من أسفل المكبس إلى أول حلقة ضغط تسمى الحزام المكبس. وبما أن الفستق يعمل في درجات حرارة عالية جدا ، فإن حزام إطلاق النار له إرتفاع محسوب يعتمد على المادة التي يتم من خلالها الوفاء بالمكبس. تقليل الارتفاع أسفل حد معين قد ينتج عنه ترقية سابقة لأوانها للمكبس.

في الماضي ، تم صنع الفستق بالكامل من الفولاذ ، ولكن في المحركات الحديثة ، غالبا ما يتم استخدام المكابس الخفيفة من سبائك الألمنيوم

ويكون المكبس دقيق جدا لأن أحد مهامه هو الخدمة كأساس لحلقات الضغط في وقت الضغط. ومع مرور الوقت ، يتم ارتداء الفستق وحرقها ، مما يؤدي إلى تقلص الغازات الساخنة-وتبدأ بالتسرب بين جسم المكبس والحلبة ، وتدخل الفوهة ، ويتم خياطة الزيت إلى غرفة الاحتراق.

ويترتب على ذلك أن زيادة استهلاك النفط قد تكون علامة على ارتداء الفستق. وبالإضافة إلى ذلك ، من الممكن أن نحكم من الدخان في تيار العادم على أن الدخان يولد بسبب حرق الزيت على المنطقة.

ويطلق على المزيج من القاع والدمج (أساس الحلقات) رأس المكبس. وفي الماضي ، كان المكبس مصنوع بالكامل من الفولاذ ، ولكن المحركات الحديثة تستخدم في كثير من الأحيان سبائك الألومنيوم خفيف الوزن. ومن ثم ، فإنه يتم تزويده بقوة حلقة الضغط العليا ، ويتم تزويده بحافة عالية لمقاومة القشرة والحديد المميز. وفي شمعة من الحديد والحديد ، تطفو في جسم المكبس ، وتقطع سلك الأربية الذي يضاف إليه خاتم الضغط العلوي. هذا النوع من الحديد الخنزير يسمى "نيريسيسرز".

في الجزء السفلي من الرأس هناك قنوات لحلقات النفط. ويتم قطعها عند الماكينة وتوريدها من خلال الثقوب التي يتم من خلالها إزالة الزيت من مرآة الاسطوانة في الحائط الداخلي للمكبس في مقلاة كتلة الاسطوانة.

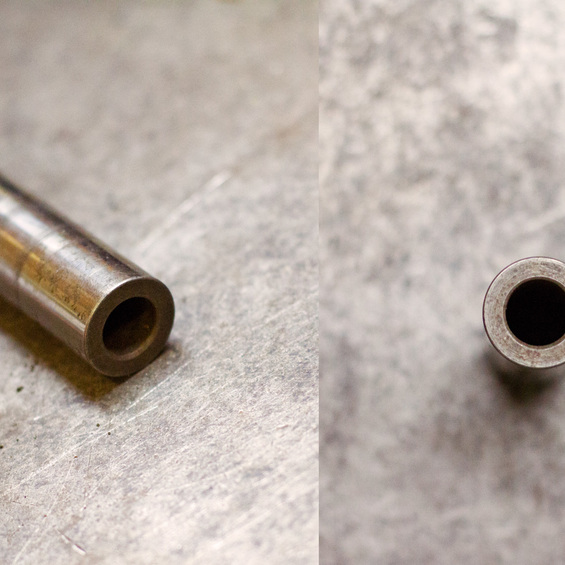

الإسفنج أو الجزء المرشد من المكبس مجهز باثنين من المد والجزر ، أو ثقوب السينمائيين لتركيب أصبع الفستق. وبما أن الفستق هو أكثر سمكا في موقعه ، فإنه من المرجح جدا أن تكون مشوه بسبب درجة الحرارة. ولتجنب خطر التشوه ، فإن جزءا من المعدن مع الرقائق يتم قطعه على آلة الطحن. ويشار إلى الكتبة على التبريد وزيادة كثافة التجريف للتبريد باسم "الثلاجات" التقنية (slasators). مواد لإنتاج المكبس مواد لإنتاج المكبس

مواد لإنتاج المكبس

وتعرض المواد المستخدمة لتصنيع المكابس بمتطلبات عالية. أولا وقبل كل شيء ، يجب أن تكون المواد ذات قوة ميكانيكية عالية بكثافة منخفضة وبنسبة منخفضة من التوسع الخطي ، والتوصيل الحراري ، والحصيه الحرارية ، وخصائص مقاومة الإحتكاك الجيدة. ومن هذا ، فإن المكابس مصنوعة من إما الحديد الرمادي المنبوذ أو سبائك الألومنيوم ، وغالبا بحقنة من الحديد.

فمكابس تشون قويه ومتانة ، وتعمل بفجوات صغيرة. عدم وجود الحديد الخام هو الوزن الكبير. ولذلك ، فإن المكابس الأكثر اذنا تستخدم بشكل عام في محركات منخفضة اللحية ومتوازنة بشكل عام. المنبوذ لديه توصلية حرارته منخفضة ، لذا فإن القاع محتدم. وهذا من عيوبه لأن ارتفاع درجة الحرارة داخل غرفة الاحتراق يمكن أن يؤدي إلى احتراق غير صحيح للوقود ، وهو ما يسمى بإشعال البوتاس. وكانت هذه المشكلة حادة بشكل خاص في السنوات السابقة عندما كان جهاز الحقن المسيطر هو الكاربوريور.

وفي كثير من الأحيان ، تستخدم مكابس سبائك الألومنيوم في المحركات الحديثة. وتتمثل مميزاتها في انخفاض الوزن ، والتوصيل الحراري العالي (بفضله نادرا ما تكون درجة الحرارة الأدنى فوق 250 درجة مئوية). وكان السبب في ذلك هو أن المهندسين كانوا قادرين على العثور على طريقة لزيادة نسبة الضغط إلى حد كبير في محركات البنزين. الجانب السلبي الرئيسي للألومنيوم هو معامل كبير للتوسع الخطي ، والذي يسبب فجوات كبيرة ، مما يقلل من قدرة المكبس على الفقمة. وبالإضافة إلى ذلك ، فإن القوة الميكانيكية للألومنيوم في الحرارة (بنسبة تصل إلى 50 في المائة) تنخفض ، وهو ما لا يحدث لخنازير الحديد. ومع ذلك ، فإن أوجه القصور لم تكن قاتلة ، حيث تمكن المهندسون من التفكير في طرق لنفي الخصائص السلبية للمادة. على سبيل المثال ، لتقليل فقد الضغط ، يتم الحاق تنورة المكبس بالشكل البيضاوي. ومن أجل تجنب التشوه للتدفئة ، يتم عزل التنورة عن الرأس بمواد ذات توصلية حراره منخفضة و tp.

حقائق مكبس مثيره

ويتم تزوير معظم المكابس "القوية" ، أي من الأساليب الصاعقة التي يتم الحصول عليها بواسطة طريقة الصب وبعد ذلك تخضع للجزرة. Covka-معالجة ميكانيكية للمعادن الساخنة لتسخينها. بالنسبة لكل معدن هناك درجة حرارة للطلاء الالمنيوم ليست عالية-فقط 500 درجة.