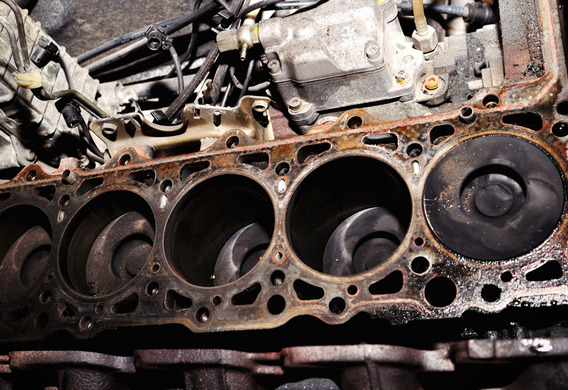

Die Schaffung des leichtesten und leistungsfähigsten Motors ist eine vorrangige Aufgabe für Ingenieure aller Autokonzerne, die sie seit mehr als einem Jahrhundert zu lösen versuchen. Die eigentliche Revolution war das Aufkommen von vollaluminium gefertigten Motoren. Doch die Verwendung dieses Materials hat für Entwickler eine neue Herausforderung geschaffen-wie soll man langlebige Zylinder im Aluminiumblock schaffen? Die beste Lösung bestand darin, das Mantelgehäuse zu verwenden, das aktiv zum Erstellen von Motoren für Motorräder verwendet wurde, die keinen gemeinsamen Zylinderblock haben. Typen von Gehäuseschalen und Anforderungen Typen von Gehäuseschalen und Anforderungen

Typen von Gehäuseschalen und Anforderungen

Die Hüllen müssen sehr stark und eng sein, denn im Falle des Aluminiumblocks spielt sie nur die Rolle der Schale, in der sie gehalten wird. Es muss gegen Hitze, Druck und Verschleiß auf sich selbst stehen. Daher müssen die Hüllen eine hohe Haltbarkeit, hohe Korrosionsbeständigkeit, Hitzebeständigkeit und Festigkeit aufweisen. Je nach Auslegung des Motors werden die Hüllen in "nass" und "trocken" unterteilt. Die Essenz dieses Begriffs steht in direktem Zusammenhang mit dem Motorwasserkühlsystem.

Die "Wet" ist die am weitesten verbreitete Patrone, da sie hervorragend ist, um das Problem der Wärmeabfuhr zu lösen

"Wet" -Hüllen

"Wet" ist ein Mantelgehäuse, dessen Außenfläche durch eine Kühlflüssigkeit, die im System von Kanälen zirkuliert, die die Dicke des Zylinderblocks durchbrechen, gewaschen wird. Dieses System wird als "Wassermantel" bezeichnet und dient dazu, die Wärme aus dem Zylinderblock auszugleichen. Im Bereich der Montage der Hüllen gelangt die Kühlflüssigkeit "zur Oberfläche", so daß die Wände der Schale direkt gewaschen werden. Deshalb wird die Art der Patrone nass genannt. Der Zylinderblock mit nassen Schalen sorgt für die beste Wärmeabfuhr, so dass die "nassen" Kartuschengehäuse sehr breit sind. Sie werden in Autos Volvo, Renault, GAZ-24, Moskvich und anderen verwendet.

Die Abdichtung zwischen der Schale und dem Block wird durch einen Kupfer-Abstandshalter zwischen den Mantelhüllen und der Ebene der Einheit erreicht.

Die Renovierung von Motoren mit "nassen" Gehäuseschalen ist extrem einfach-ein neues Paar von Kolbenhüllen ist in der Einheit installiert, die nicht weiter entwickelt werden müssen. Es ist nicht einmal notwendig, dass das Kapital den Motor entfernt, und es kann sogar auf dem Feld durchgeführt werden.

"Trockene" Hüllen

Die "trockenen" Kartuschen sind im Körper des Zylinders gestapelt und haben keinen direkten Kontakt mit dem Kühlmittel. Einige Hersteller ziehen es vor, Aluminiumblöcke mit nicht auswechselbaren Einschusshüllen zu machen. In diesem Fall werden die Hüllen in Form von Guss verstärkt, der später mit geschmolzenem Aluminium gefüllt wird. Die sich daraus ergebenden Zylinderblöcke unterscheiden sich nicht von dem herkömmlichen Eiseneisen. Bei Bedarf werden die Hüllen der Schale als normale Zylinder staunen und briseln. Diese Technologie wird für die Produktion von Volkswagen, Land Rover, Honda, Audi, Volvo und eine Reihe von anderen verwendet.

"Dry" -Gehäuse sind schlimmer als Hitze, aber ihre Verwendung macht es möglich, einen Block von Zylindern monolithische Steifigkeit geben

Durch die Verwendung der Schale wird der Grenzwert aus der Menge an Resmontov entfernt, dem die Einheit standhalten kann. In der Theorie kann dies für eine unbegrenzte Anzahl von Zeiten getan werden, obwohl es in der Tat nicht notwendig ist, da der Körper des Autos, leider nicht. Zum Beispiel dürfen für einen normalen Block ohne Patronenhefte nicht mehr als 3-4 Hersteller-spezifizierte Reparaturkolben verwendet werden. Dadurch wird die Anzahl der möglichen Reparaturen begrenzt. Wenn die letzte Reparatur und der Zylinder nicht mehr zerquetscht werden können, ist es "out" die Muschelhüllen, die wiederum die Ressource des Blocks in mehrere Reparaturen erheben.

Installation des Zylindergehäuses

Die innere Oberfläche des Zylinders ist statisch und wird sorgfältig vor dem Druck des Zylinders geschnitten, wobei die gleiche Behandlung der äußeren Oberfläche der Patrone für die Dichte der Landung in den Zylinder ausgesetzt wird. Dann werden die Schalenkasche, die üblicherweise eine hartnäckige Kante im Oberteil aufweisen, mit einem Motiv von 0,03-0, 04 mm in einen Plattenzylinder eingedrückt.

"Wet" -Hüllen sind voll "einsatzbereit". Es besteht keine Notwendigkeit, die Innenfläche der Innenfläche zu handhaben, nachdem die Baugruppe in den Zylinderblock gesteckt worden ist. Trockenschalenkasche werden nach der Installation im Allgemeinen benötigt.

Die Hüllen sind Stayin und sie sind unter einer bestimmten Gruppe von Kolben stark chonguing. Jeder Kolben wird gemessen und die Schale der Schale zerquetscht. Nach einer solchen Montage ist der Kolben auf dem Zylinder zu markieren und darf nicht in anderen Zylindern installiert werden. Übrigens empfiehlt es sich, das sogenannte "PSP" aus dem hyper-montierten Motor zu kaufen, ausgewählt aus den Fabrikbedingungen mit Bündeln von Schalenkassagen, Zylindern und Fingern.

Eine Ausnahme davon ist das japanische Unternehmen Isuzu, das Motoren herstellt, bei denen der Block mit Stahl und beschichteten Stahlhüllen mit porösem Chrom ausgerüstet ist, die keine mechanische Handhabung erfordern.

Bei den Isuzu-Motoren werden die Hüllen ohne Tiefgang in eine Einheit eingelegt und werden mittels einer Befestigungsbefestigung über der Oberseite des Zylinderblocks im Körper gehalten.

Hillings in luftgekühlten Motoren

Für luftgekühlte Motoren werden Zylinderschalen in Form eines Motorrades mit Kühlrippen hergestellt. Da die Zylinder durch den Luftstrom gekühlt werden sollen, können sie keine Einheit bilden und als separate Teile auf dem Motor installiert werden.

Die Hüllen werden am Kurbelgehäuse (über Kupferdichtungen) mittels niedriger Stifte durch einen speziellen Stützflansch oder durch einen Ankerspion, der den gesamten Zylinderkopf durchquert, befestigt. Der Kopf muss mit diesen Stiletten versehen sein und normalerweise festgezogen werden, so dass die Zylinder auf das Kurbelgehäuse gedrückt werden und die Abdichtung der Zylinder gewährleistet ist.

Motorradmotoren mit Luftkühlung und wurden zum "Spender" für die Welt der Kraftfahrzeuge

Für luftgekühlte Motoren werden Zylinder entweder aus einem einzigen Metall (Mono-Metall) oder aus zwei Metallen (Metall) hergestellt.

Montierbare Luftkühlzylinder werden hauptsächlich aus Gusseisen, manchmal aus Stahl oder Leichtmetalllegierungen, durchgeführt.

Bimetallzylinder sind auch aus Eisen oder Stahl hergestellt worden, und auf dem Rumpf sind Aluminiumrippen.

Mängel bei Luftkühlungseinheiten

Motoren mit Heißluftkühlung sind sehr anfällig für Temperatur und Überhitzung "leiden" an der Freigabe des Zylinderstufens des Zylinders s im Aluminiumblock. Dies führt zur Extraktion des Stiletto und der Zerstörung der Fäden, was den Mantel des Mantels schwächer verursacht und Druckbeaufschlagung und Verdichtung verursacht. Der Versuch, die Verbindung zu verbinden, endet mit dem vollständigen Ausgang der Karpeter-Kadaver und den nachfolgenden Reparaturen. Mit anderen Worten, es ist unter keinen Umständen zu erlauben, dass der Aluminium-Motor überhitzt wird.