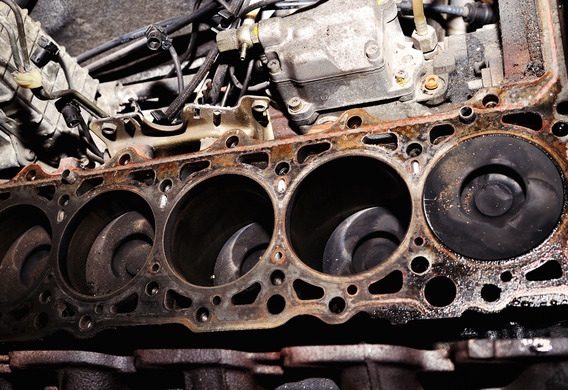

كتلة الأسطوانة هي الجزء الرئيسي من محرك الاحتراق الداخلي. وتستخدم كتلة الأسطوانة كدعم للأجزاء المنقولة من آلية cryopsitic ، المرفقة بها بواسطة بعض الملحقات ، مثل القائم بالبدء ، والمولد ، وهكذا.

V6 كان أول استخدام من قبل المخترع الألماني Gottb Dimler في سيارته

كتلة الأسطوانة هي أكبر مكون borbulic مكون من أي محرك مع اثنين أو أكثر من الاسطوانات. لأن الكتلة يجب أن تكون دائمة وقوية ، يتم صبها من المعدن. وبوجه عام ، يستخدم الحديد أو الألومنيوم. ويتم سحق أسطوانات كتلة الحديد والحديد في معدن الثخن في الفتحة ، وفي كتل الألومنيوم يتم إدخال أغلفة الصلب فيها. في الاسطوانات ، يتم نقل المكابس ، ونقل الطاقة من الغازات المتوسعة بعد احتراق الغاز إلى الجمجمة ، والذي يحول هذه الطاقة إلى حركة خاضعة للتناوب.

تاريخ تكوين كتلة الاسطوانة

في نهاية القرن التاسع عشر ، خضعت كتلة الأسطوانة لتطور طويل قبل أن تبقى كما هو مستخدم في تصميم الغالبية العظمى من المحركات الحديثة.

ومن أجل وضع محرك يتكون من ستة أسطوانات تحت غطاء محرك الجولف VW الصغير ، تذكر فولكسفاغن تصميم غير مرغوب فيه شعبيا لكتلة اسطوانة VVR6

ويرتبط تاريخ أول مجموعة من الأسطوانات بالمخترع الألماني ، نيكولاوس أوتو ، الذي اخترع المحرك الأكثر فعالية للوقود لوقته.

تم اختراع مجموعة بشكل V في عام 1889 من قبل دايملر لبناء محرك متقدم مكون من أربع أسطوانات.

تصميم كتلة أسطوانة المحرك

وللسيليديرز تصاميم وتشكيلات مختلفة من حيث التعقيد. يمكن للكتلة أن تكون خط مستقيم ، مع تسلسل من الاسطوانات ، أو على شكل V-shaps مع زوايا مختلفة ، أو حتى تتكون من اثنين من كتل V مثل Vgatti Veyon EB 16.4. هناك تصميم للبنات بزاوية 180 درجة ، لما يسمى بمحركات المعارضة مثل سوبارو.

هناك كتل من النوع "VR" التي فيها الاسطوانات في ترتيب متسلسل ، وعلى التوالي ، ولكن في الوقت نفسه ميل إلى واحد من الجانبين كمحرك على شكل V. ويسمح هذا التركيب للنوعين في وحدة واحدة بتحسين قدرات تبريدها ورفعها عند مستوى منخفض. وتستخدم هذه التكنولوجيا في المحركات الحديثة بواسطة فولكسفاغن. وحتى أن العديد من أصحاب عيد الفصح ، والغولف ، وفينتو ، وجيتا ، وشاران لا يعرفون حتى أن لديهم محرك VR ، لأن الكتلة مغطاة برأس مشترك ويتم ربطها بطريقة لا يتم فيها إمالة الأسطوانة في العين.

كلما كانت اسطوانات في الكتلة ، كلما كان وزن المحرك أكبر. ولذلك ، فإن عدد الاسطوانات محدود

عند اختيار خط مستقيم في كتلة الأسطوانة ، هناك قنوات للتداول المبرد وتغذية الزيت. في أعلى كتلة الأسطوانة ، يتم تركيب رأس الوحدة ، ويتم الحاق قاع kcankcase. وبالإضافة إلى ذلك ، فإن كتلة الأسطوانة تستخدم كأساس لمرحلة ما بعد الرابط لمعدات الحماية الشخصية وجميع المعدات المفصلة : المولد ، والنشادر ، والكربوراتور ، وما إلى ذلك.

تصميم المحرك الموصوف مع وحدة منفصلة والرأس هو نتيجة لتطور طويل. وفي السابق ، أعطيت هذه الكتلة المزيد من المهام ، وما هو الآن في رأس الحي وضع فيها نفسها. وفي المحركات الحديثة نسبيا ، كان مدخل التوزيع يقع في الوحدة ، وفي تصميمات سابقة ، كانت هناك أيضا آلية صمام. قام رئيس كتلة الأسطوانة في ما يسمى بمحركات الصمامات السفلي بدور بسيط للتغطية بسدادات الشرارة. عدد ممكن من الاسطوانات في الكتلة عدد ممكن من الاسطوانات في الكتلة

عدد ممكن من الاسطوانات في الكتلة

عدد الاسطوانات مهم جدا ويمكن أن يتراوح من 1 الى 16. ويتم مناقشة زيادة التصميم في عدد الاسطوانات من خلال رغبة المهندسين لزيادة قوة المحرك.

وإذا لم يتم زيادة قوة المحرك بعدم زيادة عدد الأسطوانات ، فمن الضروري زيادة قطر المكبس وجعل الكتلة الأكبر من المحرك أكثر ضخامة ، مما يؤدي إلى زيادة في كتلة المركبة وزيادة استهلاك الوقود. تبين أنه ، من خلال زيادة قوة المحرك ، تضيع في الكتلة ، مما يعني ، في الديناميات ، ونحن بحاجة إلى زيادة الطاقة مرة أخرى. إنها حلقة مفرغة نموذجية.

تم تنفيذ مجموعة أسطوانة Zaporizzsa من سبائك الألومنيوم باهظة الثمن

وقد قرر المهندسون زيادة القدرة عن طريق زيادة عدد الاسطوانات فى كتلة المحرك. ويتم تقليل الفستق في القطر ، مما يقلل من خسائر الاحتكاك ، مما يعني أن قوة المحرك في تزايد.

اسطوانات

اليوم سنقوم بتصنيع كتل من الحديد والألمنيوم والمغنيسيوم بإضافة سبائك مختلفة

ويرجع اختيار المواد إلى خصائصها المتأصلة. فعلى سبيل المثال ، تعد وحدة من حديد الجهر هي الأقوى والأكثر ملاءمة للتقدم ، وأقل حساسية للتدفئة المفرطة.

وتجمع سبائك السبائك المغناطيسية بين صلابة الحديد وسهولة الألومنيوم ، ولكن باعتبارها المغنيسيوم للراحامات والطرق ، فإنها تستخدم بشكل رئيسي للميناء الآلي. ومن المثير للدهشة أن فوهة زابوريزيزا نفذت بأسطوانات الحديد أو الألومنيوم من طراز Magnet ل ـ OS-5 الجوي.

ولوحدات الألمنيوم وزن منخفض وقدرة تبريد جيدة ، ولكنها تتطلب تعزيزات من الاسطوانات. إذا كان سيتم إدخال إسطوانة الألومنيوم من الصلب أو من حديد الزهر ، فإن الجدران سوف ترتدى بسرعة كبيرة. ولا يمكن استخدام الألمونيوم لتصنيع المكابس لأنها مرتبطة على الفور بمرآة الأسطوانة ، وسيطلق المحرك النار.

وليست الأسطوانة التي تتألف من بعض موديلات BMW غير قابلة لتجديدها ، لأن الجدران الداخلية للأسطوانات يتم طلائها بتركيبة غير قابلة للتجديد.

ولهذه الأسباب ، فإن كتل الألمنيوم في المرحلة الأولى من تطبيقها كانت مجهزة بحالات "رطبة" من الحديد الرمادي المنبوذ. ولكن أغلفة "رطبة" سيئة التركيب من الجبيرة المصنوعة من الحديد كسرت كتلة الألمنيوم بسرعة ، ولذا فإنها لم تكن جيدة بالنسبة لعملية الانهاك وكانت حساسة للتدفئة المفرطة.

وجاءت أغلفة القذائف "الجافة" الرطبة لتحل محل أغلفة القذائف "الرطبة". وتنطوي هذه التكنولوجيا على الضغط على أغلفة القذائف السحيفة أو الكاسح المركبة في جسم الوحدة ، حيث تجلس "كما هي مؤثرة".

الحلول البديلة

وهناك عدة حلول بديلة لتقوية جدران الأسطوانات باستخدام أحدث التكنولوجيات. وهي طريقة لبلورات السيليكون على السطح الداخلي للأسطوانة أو ، على سبيل المثال ، استخدام أغلفة منعزلة من الألومنيوم-سيليكون من تكنولوجيا كولبنسشميت.

وهناك تقنية أخرى تسمى "نيكول" تنطوي على تطبيق بلورات كربيد السيليكا على جدران ألومنيوم من أسطوانة للطلاء للنيكل. وقد استخدمت هذه التكنولوجيا بشكل رئيسي في محركات السيارات الرياضية باهظة الثمن ، ولا سيما السيارات الفورمولا واحد ، والتي لا يعاد استخدامها لتجديد رأس المال.