Il sistema di controllo elettronico dell'iniezione si applica sia ai motori diesel che a quelli alimentati a benzina. Quando è montato su un motore a benzina, il sistema di iniezione con un THLF alimentato a elettroni viene utilizzato per risparmiare e rendere più efficiente l'uso del carburante. Nel caso del motore diesel, oltre ai fattori sopraindicati, il sistema è in grado di ottenere una buona uscita dal motore a capacità superiore rispetto a quanto avviene nelle unità diesel. Storia dei sistemi di e-iniezione Storia dei sistemi di e-iniezione

Storia dei sistemi di e-iniezione

Il sistema di controllo dell'iniezione EPIC per i motori diesel è stato gestito da Lucas alla fine degli anni settanta. Al momento EPIC e le sue varietà sono considerate le più perfette, dal momento che è possibile ottenere la combustione più efficace del carburante diesel. EPIC e le sue modifiche sono installate su Citroen, Mercedes - Benz, Peugeot, Ford, Toyota e altre.

In generale, nel caso di un sistema di iniezione controllato a benzina, si aggiunge la lettera "E" all'abbreviazione a cui il motore viene modificato. La stessa livella in nome del motore diesel significa l'utilizzo di un controllo elettronico. Ad esempio, i veicoli Toyota Motor possono essere dotati di 1HD-FTE, 2C-TE, AP-TE o 1KZ-TE.

Cosa è un TDDG con controllo elettronico?

Un certo numero di motori moderni, sia diesel che benzina, sono dotati di iniezione di carburante distribuito con controllo elettronico. Il sistema di iniezione diretta per motori alimentati a benzina e tutti i motori diesel si basa sul principio di pre - accumulo di una certa riserva di carburante ad alta pressione. In futuro questo carburante viene addebitato in diversi lotti, nella maggior parte dei casi, direttamente nel cilindro, durante la compressione e l'ictus di lavoro.

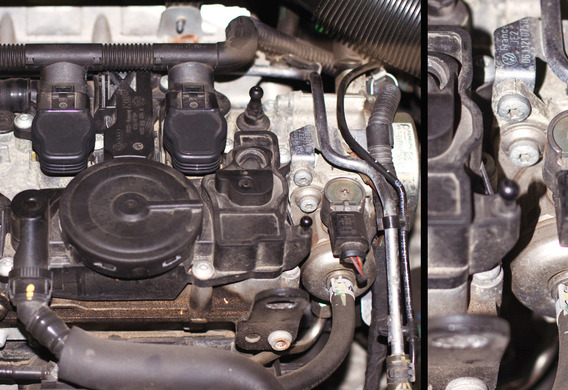

Una pompa di carburante ad alta pressione o un DDP viene utilizzata per creare la pressione nei sistemi di iniezione. Nei sistemi più avanzati il DDP, come tutti gli altri componenti del sistema di iniezione, corre sotto il controllo dell'elettronica in modo che tutti i parametri possano essere controllati con alta precisione. Questo porta a tassi più elevati di potenza e razionalità del consumo di carburante rispetto ai motori dotati di sistemi TDDP convenzionali.

Le pompe controllate elettronicamente possono essere utilizzate come dieschi con una fotocamera da voragine, dove avviene la miscelazione del carburante con l'aria, cioè la miscela viene creata e i motori a iniezione si trovano direttamente nei cilindri. Le differenze nella progettazione dei motori non svolgono un ruolo particolare - la differenza è solo nella pressione del combustibile di rampa, la cui creazione e manutenzione è effettuata dal DDP. Se il motore viscerale è pressurizzato da 350 kg / cm2, i motori ad iniezione diretta devono avere una pressione fino a 1.000 kgs / cm2.

TDD controllati elettronicamente di diverse generazioni

Le pompe sono divise in base al principio dello stantuffo. La prima generazione (Bosch VE pompe) è dotata di pompe di fine - cam e pompe di seconda generazione (Bosch VR, Lucas DPC, Luas DPS) - dispositivo interno cam. Qual era la logica del cambiamento delle generazioni? Il fatto è che la pressione massima nel sistema a pompa VE è di soli 150 kgs / cm2, e l'ulteriore aumento è limitato dal design dell'unità. Pertanto, con l'avvento di una migliore unità interna, è apparsa la seconda generazione di Lucas DPC e simili.

A causa dell'applicazione del nuovo tipo di trasmissione, l'HFD con movimento radiale degli affrementi è in grado di creare una pressione superiore - fino a 1000 kgs / cm2.

Regolazione dei parametri di iniezione su sistemi con TNT controllato elettronicamente

Mentre in precedenza i DHBs meccanici sono stati utilizzati solo per creare la pressione necessaria, i moderni TDD elettronici controllati, insieme alle cosiddette macchine dosatrici, sono responsabili sia della quantità di combustibile iniettato in un ciclo che della modifica della modalità operativa del motore in diverse condizioni stradali.

I moderni TDDs elettronici sono chiamati pompe pay - on - you - go.

L'unità elettronica di controllo, responsabile del funzionamento del DDP, riceve segnali da diversi sensori: le temperature dell'oB e il carburante, la frequenza dell'albero delle ruote, la posizione del sensore, il sensore di velocità, il sensore di velocità, la posizione pedale dell'acceleratore e altri. Tutti questi segnali sono confrontati con il programma di blocco di ottimizzazione e un segnale viene dato al DDP che fornisce la quantità desiderata di carburante agli iniettori e l'UV ottimale (angolo di iniezione), tenendo conto dell'attuale carico del motore.

La regolazione dell'alimentazione del carburante è prodotta dal mero dosatore. La muffa è una valvola di controllo della valvola. L'iniezione e la trasmissione dell'ago e, quindi, la potenza del flusso attraverso l'accoppiatore di carburante, è gestita da un motore elettrico a passo o da un elettromagnete con un nucleo di svolta. A seconda del segnale proveniente dall'unità di controllo, può aprire o chiudere la valvola con elevata precisione. Il motore servo ha un alto tasso di risposta, che assicura il rapido passaggio delle modalità di alimentazione a seconda del carico sul motore.

L'anticipo di iniezione (un parametro simile all'angolo di accensione nei motori a benzina) è controllato allo stesso modo da una valvola elettromagnetica. La velocità dell'angolo della ruota sarà ottimale per carichi diversi e velocità di rotazione. Ad esempio, l'angolo di idle nella zona di 800 /min deve essere di 3 °, a 1000 giri/min, 4 ° e così via. Per questo motivo, un cambiamento dinamico della tempistica di iniezione è organizzato in sistemi di iniezione elettronica. La tempistica di iniezione deve essere ridotta quando il carico sul motore è ridotto e aumentato in ordine crescente.

Uno degli ugelli è dotato di un sensore di segno dell'ago. Il segnale deve essere trasmesso all'unità di controllo del motore. Lo slancio di picco dal sensore funge da punto di riferimento per il controllo dell'angolo in avanti. Il suo valore è confrontato ai dati della cosiddetta "mappa" (tabella dei valori) che contiene dati per diverse modalità operative del motore, a seconda di quale angolo viene scelto.