Elektroniczny system sterowania wtryskiem stosuje się zarówno do silników Diesla, jak i silników napędzanych benzyną. W przypadku zamontowania w silniku benzynowym, układ wtrysku z napędem elektronowym THLF jest używany do oszczędzania i wydajniejszego użycia paliwa. W przypadku silnika wysokoprężnego, oprócz wyżej wymienionych czynników, system jest w stanie uzyskać dobry wynik z silnika przy większej pojemności niż w jednostkach napędowego oleju napędowego. Historia systemów e-iniekcji Historia systemów e-iniekcji

Historia systemów e-iniekcji

System kontroli wtrysku EPIC dla silników Diesla prowadzony był przez Lucasa pod koniec lat siedemdziesiątych. W chwili obecnej EPIC i jego odmiany są uważane za najdoskonalszych, ponieważ możliwe jest osiągnięcie najefektywniejszego spalania oleju napędowego. EPIC i jego modyfikacje zamontowane są na Citroen, Mercedes-Benz, Peugeot, Ford, Toyota i innych.

Generalnie, w przypadku układu wtrysku sterowanego benzyną, litera "E" jest dodawana do skrótu, do którego silnik jest modyfikowany. Ta sama litera w nazwie silnika wysokoprężnego oznacza użycie elektronicznej kontroli. Na przykład, pojazdy Toyota Motor mogą być wyposażone w 1HD-FTE, 2C-TE, AP-TE lub 1KZ-TE.

Co to jest TDDG z elektroniczną kontrolą?

Szereg nowoczesnych silników, zarówno wysokoprężnych jak i benzynowych, wyposażonych jest w rozproszony wtrysk paliwa z elektroniczną kontrolą. System wtrysku bezpośredniego dla silników zasilanych benzyną i wszystkich silników Diesla opiera się na zasadzie wstępnej akumulacji pewnego wysokiego ciśnienia paliwa. W przyszłości paliwo to jest ładowane w kilku partiach, w większości przypadków, bezpośrednio do cylindra, w czasie sprężania i udaru roboczego.

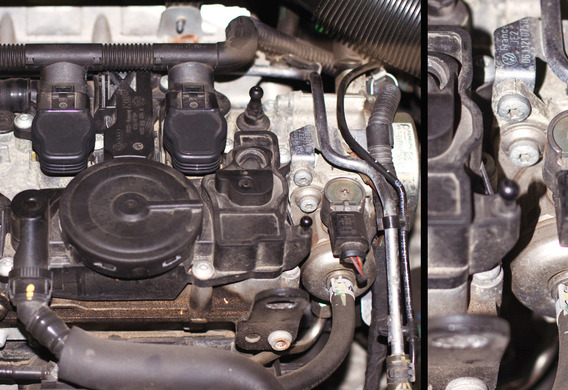

Wysokociśnieniowa pompa paliwa lub DDP służy do tworzenia ciśnienia w układach wtryskowych. W najbardziej zaawansowanych systemach, DDP, podobnie jak wszystkie inne elementy systemu wtryskowego, działa pod kontrolą elektroniki, dzięki czemu wszystkie parametry mogą być kontrolowane z wysoką dokładnością. Prowadzi to do wyższych stawek mocy i racjonalności zużycia paliwa niż w przypadku silników wyposażonych w konwencjonalne systemy TDDP.

Pompy sterowane elektronicznie mogą być stosowane jako diesle z aparatem whirlwind, gdzie następuje wymieszanie paliwa z powietrzem, tj. powstaje mieszanka i silniki wtryskowe są bezpośrednio do cylindrów. Różnice w projektowaniu silników nie odgrywają szczególnej roli-różnica polega tylko na ciśnieniu paliwa na ziemi, tworzeniu i utrzymaniu, które odbywa się w DDP. Jeżeli silnik trzewny jest pod ciśnieniem 350 kg/cm2, silniki wtrysku bezpośredniego muszą mieć ciśnienie do 1000 kgs/cm2.

Sterowane elektronicznie TDDs różnych generacji

Pompy są podzielone zgodnie z zasadą tłoczka. Pierwsza generacja (pompy Bosch VE) wyposażona jest w pompy przekładni typu end-cam oraz pompy drugiej generacji (Bosch VR, Lucas DPC, Luas DPS)-wewnętrzne urządzenie krzywkowe. Jakie były przesłanki dla zmieniających się pokoleń? Faktem jest, że maksymalne ciśnienie w układzie pompy VE wynosi tylko 150 kgs/cm2, a dalszy wzrost jest ograniczony przez konstrukcję napędu. W związku z tym, wraz z pojawieniem lepszego napędu wewnętrznego, pojawiła się druga generacja Lucasa DPC i podobnych.

Ze względu na zastosowanie nowego typu przekładni, HFD z promieniowym ruchem tłoczków jest w stanie wytworzyć wyższe ciśnienie-aż do 1000 kgs/cm2.

Regulacja parametrów wtrysku w systemach z elektronicznie sterowanym TNT

Podczas gdy wcześniej mechaniczne DHB zostały wykorzystane tylko do stworzenia niezbędnego ciśnienia, nowoczesne sterowane elektronicznie TDD, wraz z tak zwanymi maszynami dozowania, odpowiadają zarówno za ilość wtryskiwanego paliwa w jednym cyklu, jak i zmianę trybu pracy silnika w różnych warunkach drogowych.

Nowoczesne elektroniczne produkty TDDs nazywane są pompami typu pay-as-you-go.

Elektroniczna jednostka sterująca, odpowiedzialna za działanie DDP, odbiera sygnały z różnych czujników: temperatury oB i paliwa, częstotliwość wałka koła, pozycję czujnika, czujnik prędkości, czujnik prędkości, pozycję pedału przyspieszenia i inne. Wszystkie te sygnały są porównywane z programem blokowym strojenia, a sygnał jest podawany do DDP, który zapewnia pożądaną ilość paliwa do wtryskiwaczy i optymalny UV (kąt wtrysku), biorąc pod uwagę aktualne obciążenie silnika.

Regulacja pasza paliwowego jest wytwarzana przez dozowanie ustnika. Muft jest zaworem sterującym zaworu. Wtrysk i transmisja igły, a co za tym jest, moc przepływu przez sprzęg paliwowy, jest prowadzony przez silnik elektryczny stopowy lub elektromagnes z rdzeniem zwrotnym. W zależności od sygnału z jednostki sterującej, może otworzyć lub zamknąć zawór z wysoką dokładnością. Silnik servo charakteryzuje się wysoką szybkością odpowiedzi, co zapewnia szybkie przełączanie trybów zasilania paliwem w zależności od obciążenia silnika.

Wyprzedzanie wtrysku (parametr podobny do kąta zapłonu w silnikach benzynowych) jest kontrolowane w ten sam sposób przez zawór elektromagnetyczny. Prędkość kąta koła będzie optymalna dla różnych obciążeń i prędkości obrotowych. Na przykład kąt biegu jałowego w obszarze 800 /min powinien wynosić 3 °, przy 1000 obr ./min, 4 ° itd. Z tego powodu, dynamiczna zmiana czasu wtrysku jest zorganizowana w elektronicznych systemach wtryskowych. Czas iniekcji powinien być zmniejszony, gdy obciążenie silnika jest zmniejszone i zwiększane w porządku rosnącym.

Jedna z dysz jest wyposażona w czujnik znacznika igły. Sygnał przesyłany jest do jednostki sterującej silnika. Szczytowy rozpędu z czujnika służy jako punkt odniesienia dla sterowania kąta przodu. Jego wartość jest porównywana z danymi z tzw. "map" (tabela wartości), które zawierają dane dla różnych trybów pracy silnika, w zależności od wybranego kąta.