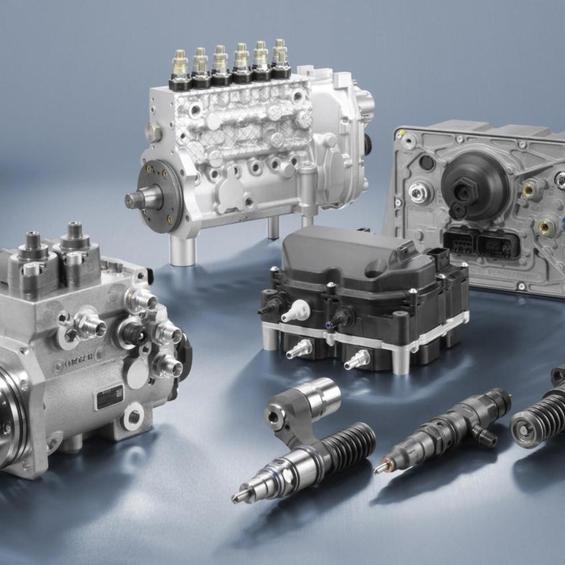

Die Vorrichtung, bei der die Kraftstoffhochdruckpumpe mit der Düse kombiniert wird, wird als Stromversorgung mit Pumpe-Injektor bezeichnet. Geschichte der Erfindungen Geschichte der Erfindungen

Geschichte der Erfindungen

Die meisten Quellen behaupten, dass die Motor-Düsen in Produktionsmotoren Mitte der 1990er Jahre sind, aber es gibt Informationen, die es erlauben, andere Schlussfolgerungen zu ziehen.

Seit der Erfindung der Hochdruck-Kraftstoffpumpe von Robert Bosch ist die Entwicklung des Kraftstoffs auf dem Weg zur Verbesserung des TDDP gegangen. Im Rahmen von Robert Bosch speist die gesamte Düse eine gemeinsame Pumpe. Im Jahr 1938 wurden die weltweit ersten Serienmaschinen mit einem System von Pump-Injektoren in den USA von der Firma Droit Diesel im Besitz von General Motors gebaut.

Druck an der Pumpe-Düsensystem ist so stark, dass, wenn ein Strahl von Kraftstoff-Leck, der Kraftstoff kann "schneiden" gleichzeitig, Kleidung und Haut auf dem Arm

Gleichzeitig arbeitete die UdSSR aktiv an der Schaffung eigener Treibstoffausrüstungen für Lastkraftwagen. Doch nach mehreren erfolglosen Versuchen entschied man sich, während der Tests der 3-71-Serie Diesel Diesel Serie 3-71 eine Lizenz für ein gut bewährtes System zu kaufen und in Yaroslavl zu etablieren. Die Verhandlungen begannen 1939, aber der Prozess verzögerte sich zuerst wegen Finnlands und dann des Großen Vaterländischen Krieges.

Erst 1945 produzierte die Anlage die ersten Maschinen und Anlagen für die Produktion amerikanischer Motoren. 1947 wurden die ersten Vierzylinder, Doppeldieselmotoren von Apple 204 mit einem Stromsystem mit Pumpe-Düse-System freigelassen. Dieser Motor, wie auch seine Sechszylinderanaloga, mit einigen Raffinessen wurden vor 1992 hergestellt.

Im Jahr 1994 produziert Volvo seinen ersten europäischen LKW FH12 mit Pumpe-Injektor. Im Anschluss an die Schweden erscheint dieses Stromsystem auf Scania und Iveco.

Pumpe-Injektoren werden oft durch die Pumpe am Dieselmotor-Block zerstört

Im Segment der Tourenwagen gehört die Meisterschaft in der Entwicklung von Motoren mit Pump-Injektoren zu Volkswagen. In den Autos des Unternehmens tauchten 1998 Dieselmotoren mit Injektoren auf.

Mechanische Pumpe-Injektor

Der Injektor besteht aus einer Kraftstoffhochdruckpumpe und einer Sprüheinheit in der gleichen Schale. Die DDP befindet sich im oberen Teil des Unterhauses. Die Pumpe muss in der Regel unter dem Ventildeckel angeordnet werden und ist von außen nicht sichtbar. Charakteristisch für den Ort ist, dass die Pumpe durch zusätzliche, in der Verteilerwelle vorgesehene Couchings aktiviert wird.

Das Prinzip der normalen mechanischen Pumpe-Düse ist ganz einfach. Die Chink drückte den Kolben über den Hebel, den Injektor-Injektor. Der Druck steigt beim Anheben eines Spritzers stark an und der Kraftstoff geht in den Brennraum, wenn ein bestimmter Wert erreicht wird. Die Mischung wird gezündet, und die expandierenden Gase drücken den Kolben. Elektronische Pumpendüse Elektronische Pumpendüse

Elektronische Pumpendüse

Die moderne elektronische Pumpe-Injektor-Arbeit ist etwas anders. Der Druck wird auch, wie mechanisch, mit Hilfe eines Stempels erzeugt, aber der Moment der Einspritzung läuft die elektronische Motorsteuerung. Die Anzahl der benötigten Brennstoffzufuhr kann in den drei Hauptphasen bis zu 10 pro Hub betragen. Die erste ist die Voreinspritzung, wenn ein kleiner Teil des Kraftstoffs dem Zylinder zugeführt wird, für die Vorwärmung der Brennkammer und die beste Zündung der ankommenden Spur, der zweiten, der Hauptabschnitt. Die dritte Phase ist die Verbrennung von nicht verbranntem Brennstoff und die Erwärmung (Regeneration) des Partikelfilters.

Die Mindestkosten für die Pumpe sind 18 Tausend Rubel für VW Passat im Jahr 2006

Um eine genaue Dosierung jedes Brennstoffs zu gewährleisten und um mehrere Injektoren vorzusehen, wird ein elektromagnetisches Ventil verwendet, welches das Abheben der Sprühnadel steuert.

Vorteil und Nachteile des Pumpen-Injektors

Die Pumpe-out-Pumpe ermöglicht im Gegensatz zur Common Rail die Injektion von Kraftstoff unter Druck von mehr als 2000 bar. Dadurch wird Treibstoff effizienter gesprüht, so verbrennt es mehr als die Hälfte. Daher zeichnen sich die Motoren mit Pump-Düse durch ihre hohe Stückkapazität, Wirtschaftlichkeit und Umweltleistung aus.

Darüber hinaus arbeiten Motoren mit einem solchen Einspritzsystem leiser als ihre Gegenstücke mit der Common Rail oder dem mechanischen DDP mit mechanischer Düse. Darüber hinaus ist das Injektoreinspritzsystem wesentlich kompakter.

Die Nachteile dieses Systems sind jedoch nicht weniger gravierend. Am wichtigsten ist die Anforderung von Pumpendüsen zur Kraftstoffqualität. Wasser, Schlamm und Ersatzbrennstoff sind für sie tödlich.

Der zweite gravierende Fehlbetrag ist der hohe Aufwand für den Pumpen-Injektor. Die Reparatur dieser Präzisionsstelle ist außerhalb der Werksbedingungen schwierig zu reparieren. Deshalb müssen Besitzer von Fahrzeugen mit einem solchen Kraftsystem neue Injektorpumpen kaufen.

Betrieb und Wartung der Pumpendüse

Die häufigsten Probleme mit dem Pumpen-Injektor sind im Zusammenhang mit dem Verschleiß der Ventileinheit und den Sprühdüsen. Der Grund für das Versagen dieser Standorte liegt vor allem wegen der schlechten Qualität des Kraftstoffs und des Missbrauchs des Fahrzeugs mit dem System.

Es müssen mehrere einfache Regeln eingehalten werden, um die Lebensdauer der Injektorpumpe zu verlängern. Zunächst einmal muss man nur Gas auf die validierten Tankstellen holen.

Ende der 90er Jahre beschäftigten Motoren mit Pumpendüse 20% des Kraftstoffmarktes europäischer Dieselmotoren

Zweitens, nicht in jedem Fall dazu beitragen, den Tank mit Pumpe-Injektor-Benzin, Kerosin, Bremsflüssigkeit, und andere "kamazzovs", um das Sommersalz in die Tiefkühltruhe des Winters zu bringen.

Drittens muss der Ersatz für den Kraftstofffilter reduziert werden. Es ist möglich, nur Originalhersteller zu etablieren, die vom Hersteller zugelassen sind. Da Analoga oft nicht die erforderliche Stufe der Filterung bieten.